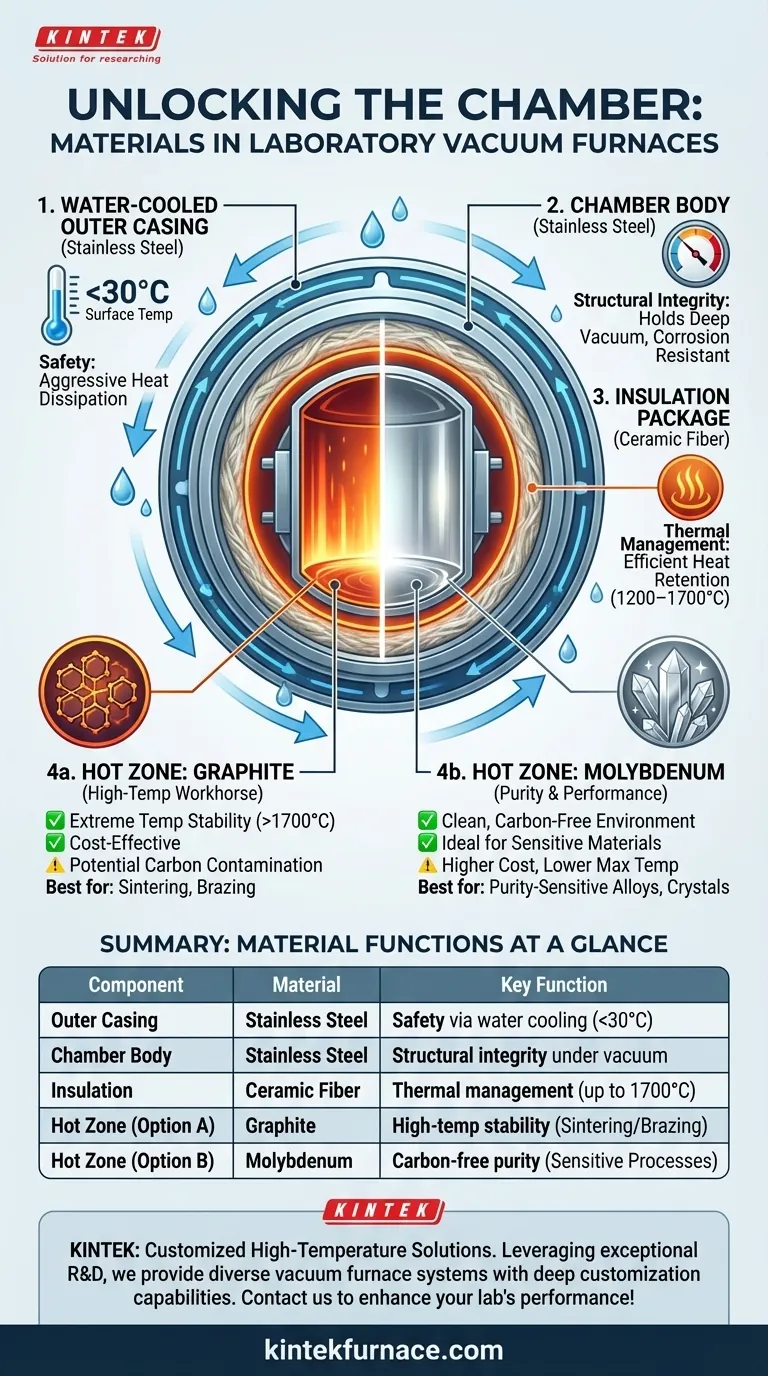

No cerne de todo forno a vácuo de laboratório está uma câmara construída a partir de uma combinação precisa de materiais projetados para lidar com condições extremas. Essas câmaras usam principalmente uma carcaça externa de aço inoxidável resfriada a água para segurança, uma estrutura interna frequentemente feita de molibdênio ou grafite para trabalhos em alta temperatura e isolamento de fibra cerâmica para gerenciamento térmico. A escolha específica do material para a "zona quente" interna dita diretamente as capacidades do forno.

A seleção de materiais para uma câmara de forno a vácuo é uma função direta de sua temperatura operacional pretendida e da pureza química necessária. Cada componente, da zona quente interna à carcaça externa, é escolhido para equilibrar retenção de calor, integridade estrutural e segurança do operador em um ambiente isento de oxigênio.

A Anatomia de uma Câmara de Forno a Vácuo

A câmara de um forno a vácuo de laboratório não é uma peça única de metal, mas um sistema de camadas aninhadas, cada uma com um propósito específico. Entender essas camadas é fundamental para entender o desempenho geral do forno.

A Carcaça Externa: A Primeira Linha de Segurança

A camada mais externa da câmara é uma carcaça resfriada a água, geralmente feita de aço inoxidável. Este componente é inegociável para a segurança e estabilidade do sistema.

Sua principal função é circular água para dissipar agressivamente o calor, mantendo a temperatura da superfície externa abaixo de 30℃ (86°F). Isso garante que o forno seja seguro para os operadores ficarem próximos, mesmo quando o interior está a milhares de graus.

O Corpo da Câmara: Integridade Estrutural Sob Vácuo

O vaso estrutural principal responsável por manter o vácuo é construído em aço inoxidável. Este material é escolhido por sua excelente resistência, durabilidade e resistência à corrosão.

Ele deve suportar a imensa pressão atmosférica externa quando um vácuo profundo é aplicado internamente, ao mesmo tempo que fornece uma fronteira limpa e não reativa para o ambiente de processamento interno.

O Pacote de Isolamento: Gerenciando o Calor Extremo

Entre o interior quente e a parede externa resfriada encontra-se um pacote de isolamento crítico. Este é composto, na maioria das vezes, por fibra cerâmica.

Este material é excepcionalmente eficaz em impedir que o calor escape da zona quente, o que traz dois grandes benefícios: alta eficiência energética e controle preciso de temperatura. É classificado para uso contínuo na faixa de 1200–1700℃, tornando-o ideal para uma ampla gama de processos térmicos.

Dentro da Zona Quente: Materiais para Temperaturas Extremas

A "zona quente" é o coração do forno, onde o aquecimento real ocorre. A escolha do material aqui é o fator mais crítico que determina os limites de desempenho e a adequação de aplicação do forno. As duas opções mais comuns são grafite e molibdênio.

Grafite: O Cavalo de Batalha de Alta Temperatura

Para aplicações que exigem temperaturas muito altas, o grafite é o material padrão para as paredes internas e elementos de aquecimento da câmara.

O grafite possui estabilidade térmica incrível e, na verdade, torna-se mais forte à medida que esquenta, tornando-o perfeito para os processos mais exigentes. Muitas vezes é a escolha para aplicações que ultrapassam 1700℃.

Molibdênio: Pureza e Desempenho

Para processos onde a pureza química é primordial, a zona quente é construída ou revestida com molibdênio. Este metal refratário oferece um ambiente de aquecimento muito "limpo".

O molibdênio é usado quando o material que está sendo processado é sensível ao carbono. O uso de uma câmara de grafite em tais casos pode levar à contaminação por carbono, alterando as propriedades do material.

Entendendo as Trocas: Grafite vs. Molibdênio

A decisão entre uma zona quente de grafite e uma de molibdênio é uma escolha fundamental baseada em seus objetivos científicos ou de produção específicos. Nenhum é universalmente "melhor"; eles atendem a necessidades diferentes.

Quando Escolher Grafite

O grafite é preferido por sua capacidade superior em altas temperaturas e custo geralmente menor. É o material de escolha para processos como sinterização, brasagem e tratamento térmico, onde a ligeira interação com carbono não é uma preocupação.

A principal desvantagem é o potencial de contaminação por carbono. O ambiente de vácuo de alta temperatura pode fazer com que o carbono da câmara se transfira para a amostra, o que é inaceitável para certas ligas, cerâmicas e cristais.

Quando Escolher Molibdênio

Uma zona quente de molibdênio é escolhida quando a limpeza é a principal prioridade. Ela cria um ambiente totalmente metálico e livre de carbono, essencial para processar materiais reativos ou de alta pureza.

As desvantagens para essa pureza são uma temperatura máxima de operação tipicamente mais baixa em comparação com o grafite e um custo inicial significativamente mais alto. O molibdênio também é mais suscetível à oxidação se o vácuo for comprometido.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de material da câmara deve se alinhar diretamente com os requisitos dos materiais que você pretende processar.

- Se seu foco principal é atingir as temperaturas mais altas possíveis para processos como sinterização ou grafitização: Uma zona quente à base de grafite é o padrão da indústria por sua robustez térmica e custo-benefício.

- Se seu foco principal é processar ligas ou materiais sensíveis onde a contaminação por carbono é inaceitável: Uma zona quente revestida de molibdênio é a escolha necessária para garantir a pureza química do seu produto final.

- Se seu foco principal é segurança e integridade estrutural, independentemente da zona quente: Um forno construído com uma carcaça externa de aço inoxidável resfriada a água é a base essencial para qualquer sistema confiável.

Compreender essas escolhas de materiais permite que você selecione ou especifique um forno que corresponda precisamente às demandas técnicas de sua pesquisa ou produção.

Tabela de Resumo:

| Componente | Material | Função Principal |

|---|---|---|

| Carcaça Externa | Aço Inoxidável | Segurança através de resfriamento a água, mantém a superfície abaixo de 30°C |

| Corpo da Câmara | Aço Inoxidável | Integridade estrutural sob vácuo, resistência à corrosão |

| Isolamento | Fibra Cerâmica | Gerenciamento térmico, retenção eficiente de calor até 1700°C |

| Zona Quente | Grafite | Estabilidade em alta temperatura, ideal para sinterização e brasagem |

| Zona Quente | Molibdênio | Ambiente livre de carbono, essencial para processos sensíveis à pureza |

Precisa de uma Solução de Alta Temperatura Personalizada? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas avançados de fornos a vácuo. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos de temperatura, pureza e eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo