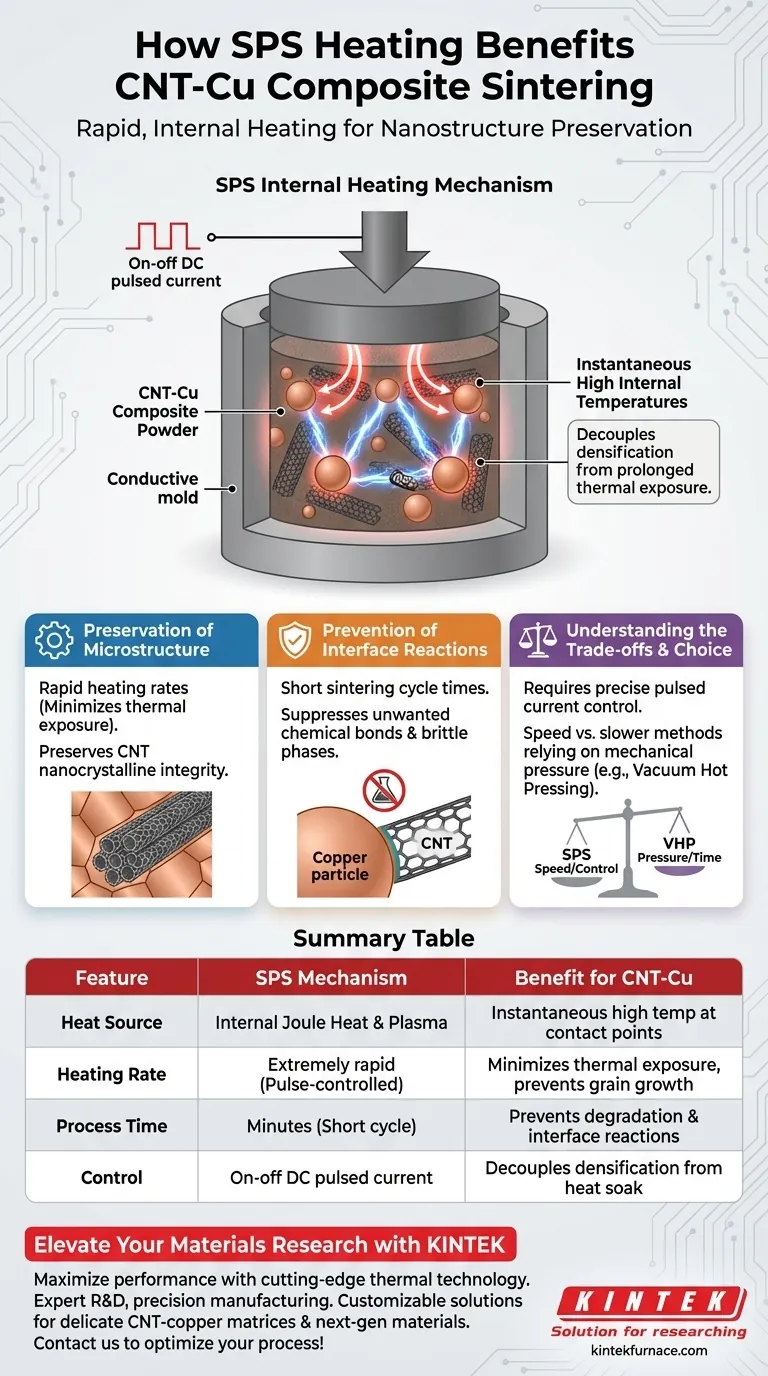

O forno de Sinterização por Plasma de Faísca (SPS) utiliza uma corrente pulsada DC liga-desliga para gerar calor diretamente dentro do material compósito. Ao passar essa corrente pelas partículas do pó e pelos moldes, o sistema cria plasma de descarga e calor Joule interno. Este mecanismo atinge temperaturas instantâneas elevadas e taxas de aquecimento extremamente rápidas, permitindo que a densificação ocorra em uma fração do tempo exigido pelos métodos tradicionais.

Ponto Principal O mecanismo único de aquecimento interno do SPS é crítico para nanocompósitos porque desacopla a densificação da exposição térmica prolongada. Ao sinterizar rapidamente, preserva a estrutura delicada dos nanotubos de carbono e previne reações degradantes na interface, garantindo que a matriz de cobre final retenha suas propriedades mecânicas aprimoradas.

A Mecânica do Aquecimento Interno

Passagem de Corrente Direta

Ao contrário dos fornos convencionais que aquecem o material de fora para dentro, o SPS impulsiona corrente DC pulsada liga-desliga diretamente através das partículas do pó e do molde condutor.

Esta geração interna de energia garante que o calor esteja localizado exatamente onde é necessário — nos pontos de contato das partículas.

Geração de Calor Joule e Plasma

A corrente que passa pelos pontos de contato gera um calor Joule significativo devido à resistência elétrica.

Simultaneamente, as lacunas entre as partículas facilitam a geração de plasma de descarga. Esta combinação resulta em temperaturas internas instantâneas elevadas que desencadeiam mecanismos de sinterização rápidos.

Preservação da Microestrutura do Material

Minimizando a Exposição Térmica

A vantagem mais crítica do mecanismo de aquecimento SPS é a redução extrema no tempo de processamento.

Como as taxas de aquecimento são tão rápidas, o material atinge sua temperatura de sinterização e se densifica rapidamente. Isso minimiza o "tempo de imersão" em que o cobre e os nanotubos de carbono são expostos a temperaturas de pico.

Protegendo a Integridade do CNT

Os nanotubos de carbono (CNTs) são termicamente sensíveis e podem degradar ou reagir quimicamente se mantidos em altas temperaturas por muito tempo.

Ao completar a densificação em um tempo muito curto, o SPS preserva a estrutura nanocristalina da matriz e a integridade do reforço CNT.

Prevenindo Reações na Interface

Tempos de sinterização prolongados frequentemente levam a reações químicas indesejadas na interface entre a matriz de cobre e os nanotubos de carbono.

A natureza rápida do mecanismo de corrente pulsada SPS evita essas reações excessivas na interface, garantindo que a ligação entre a matriz e o reforço permaneça forte sem formar fases quebradiças ou degradantes.

Compreendendo os Compromissos

Controle de Processo vs. Velocidade

Embora o aquecimento rápido do SPS seja benéfico, ele requer controle preciso sobre os parâmetros de corrente.

A própria velocidade que protege os CNTs deixa uma janela de erro mais estreita em comparação com métodos como a Prensagem a Quente a Vácuo, que depende do fluxo plástico e rearranjo mais lentos e dependentes do tempo.

Dependência de Aquecimento vs. Pressão

O SPS depende fortemente de efeitos elétricos (plasma/calor Joule) para impulsionar a sinterização.

Em contraste, técnicas como a Prensagem a Quente a Vácuo dependem mais de alta pressão mecânica uniaxial (por exemplo, 30 MPa) para eliminar forçosamente vazios e promover o fluxo plástico. Embora o SPS atinja a densidade rapidamente, entender a interação entre o aquecimento *elétrico* e a pressão aplicada é vital para resultados consistentes.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus compósitos de matriz de cobre com nanotubos de carbono, alinhe seus parâmetros de processamento com suas necessidades específicas de material:

- Se o seu foco principal é preservar a nanoestrutura: Priorize as taxas de aquecimento rápidas do SPS para minimizar a exposição térmica e manter a integridade do CNT.

- Se o seu foco principal é evitar a degradação química: Utilize os ciclos de sinterização curtos do SPS para suprimir reações na interface entre o cobre e o carbono.

- Se o seu foco principal é a densificação pura por deformação: Reconheça que, embora o SPS seja rápido, a pressão suplementar (semelhante à Prensagem a Quente a Vácuo) auxilia na eliminação de vazios em sistemas difíceis de sinterizar.

Ao alavancar o aquecimento interno de corrente pulsada do SPS, você pode obter compósitos de alta densidade sem sacrificar as propriedades únicas dos nanotubos de carbono.

Tabela Resumo:

| Característica | Mecanismo de Aquecimento SPS | Benefício para Compósitos CNT-Cu |

|---|---|---|

| Fonte de Calor | Calor Joule Interno e Plasma de Descarga | Temperaturas instantâneas elevadas nos pontos de contato |

| Taxa de Aquecimento | Pulso controlado extremamente rápido | Minimiza a exposição térmica e previne o crescimento de grãos |

| Tempo de Processo | Minutos (Ciclo curto) | Previne degradação e reações indesejadas na interface |

| Controle | Corrente DC pulsada liga-desliga | Desacopla a densificação do aquecimento prolongado |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize o desempenho de seus compósitos avançados aproveitando a tecnologia térmica de ponta da KINTEK. Apoiados por P&D especializado e fabricação de precisão, fornecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, bem como fornos de laboratório especializados de alta temperatura, adaptados às suas necessidades de pesquisa exclusivas.

Seja sinterizando matrizes delicadas de cobre-CNT ou desenvolvendo materiais nanocristalinos de próxima geração, nossas soluções personalizáveis garantem controle ideal de grãos e integridade estrutural. Pronto para otimizar seu processo de sinterização? Entre em contato conosco hoje para falar com nossos especialistas técnicos!

Guia Visual

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- Qual faixa de temperatura a maioria dos sistemas de fornos a vácuo pode operar? Descubra as Capacidades para o Seu Processo

- Quais são as vantagens dos fornos de alto vácuo? Alcance a Pureza e o Controle Máximos

- Quais são os principais campos de aplicação para fornos tipo caixa e fornos a vácuo? Escolha o Forno Certo para o Seu Processo

- Como um forno a vácuo de alta temperatura facilita a transparência das cerâmicas de espinélio de magnésio e alumínio?

- Quais são as principais vantagens de fundir metais sob vácuo ou atmosferas protetoras? Obtenha Alta Pureza, Desempenho Superior do Metal

- Quais são as principais vantagens dos fornos contínuos? Aumente a Eficiência e Reduza Custos na Produção em Massa

- Quais vantagens o equipamento de nitretação a plasma oferece em relação à nitretação a gás tradicional? Dominando o Controle da Microestrutura