Para profissionais de materiais, a escolha da tecnologia de forno é uma decisão definidora. Um forno a vácuo oferece vantagens significativas para a sinterização, principalmente através do seu controle incomparável sobre a atmosfera de processamento, que previne a oxidação e a contaminação de materiais sensíveis. Este ambiente imaculado, combinado com gestão precisa da temperatura e taxas de resfriamento controladas, resulta em propriedades de material superiores, maior densidade e consistência metalúrgica excepcional que outros métodos não conseguem replicar facilmente.

A vantagem fundamental de um forno a vácuo não é apenas que ele aquece; é que ele cria um ambiente quimicamente puro e altamente controlado. Isso permite que você dite as condições térmicas e atmosféricas exatas necessárias para produzir materiais com qualidade superior, repetível e sem compromissos.

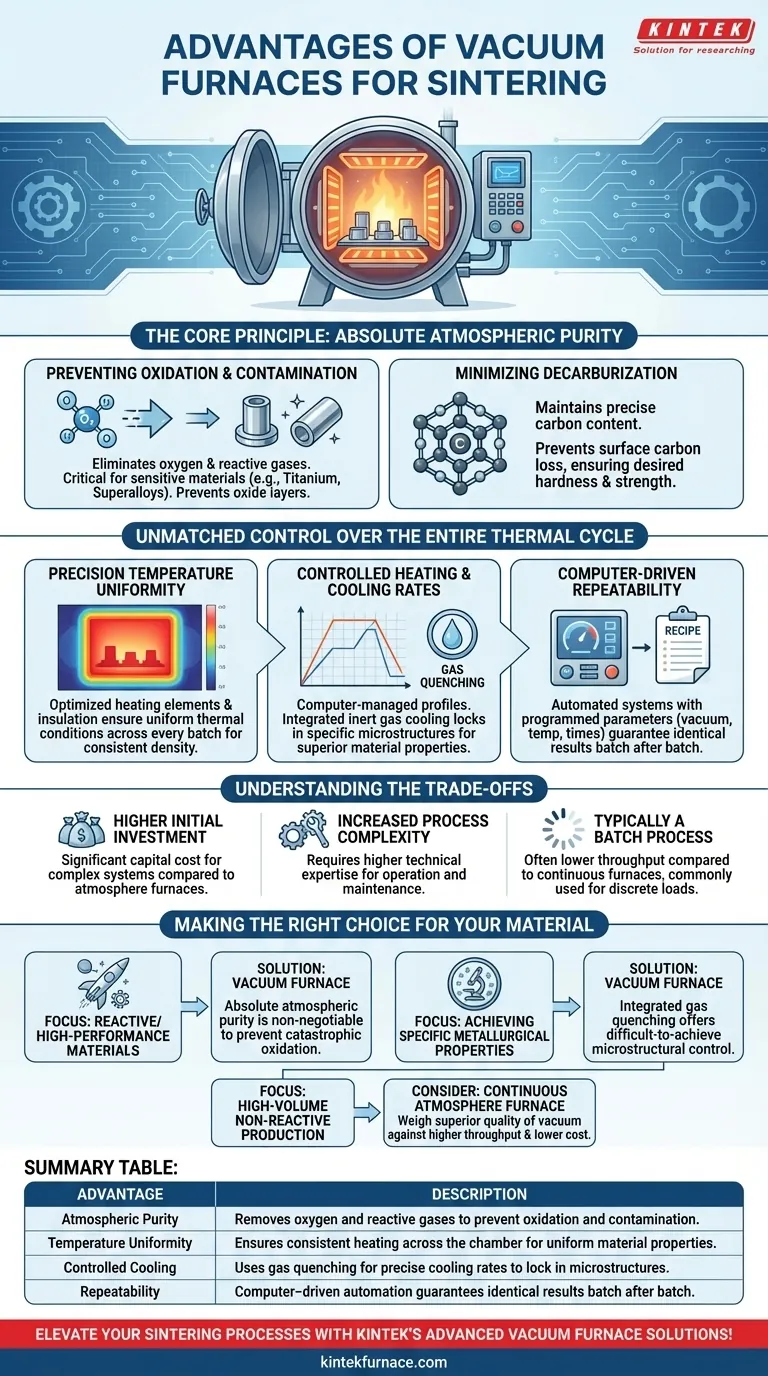

O Princípio Central: Pureza Atmosférica Absoluta

A característica definidora de um forno a vácuo é a remoção dos gases atmosféricos. Este ato aparentemente simples tem implicações profundas na qualidade da peça sinterizada final.

Prevenção de Oxidação e Contaminação

Ao operar em um vácuo quase perfeito, o forno elimina oxigênio e outros gases reativos. Isso não é apenas um benefício; é um requisito absoluto para processar materiais altamente sensíveis à oxidação, como titânio, superligas e certas cerâmicas avançadas.

Sem essa proteção, esses materiais formariam camadas de óxido em altas temperaturas, comprometendo sua integridade estrutural, acabamento superficial e desempenho geral.

Minimização da Descarburação

Para muitas ligas metálicas, manter o teor preciso de carbono é fundamental para atingir a dureza e resistência desejadas. O ambiente de vácuo impede a descarburação — a perda de carbono da superfície do material — garantindo que a composição química e as propriedades do material permaneçam exatamente como projetadas.

Controle Inigualável em Todo o Ciclo Térmico

Um forno a vácuo fornece controle programático sobre cada estágio do processo de sinterização, desde a rampa inicial de aquecimento até a fase final de resfriamento. Esse nível de gerenciamento é fundamental para alcançar resultados consistentes e de alta qualidade.

Uniformidade de Temperatura de Precisão

Fornos a vácuo modernos são projetados com elementos de aquecimento otimizados e isolamento avançado (como grafite ou papel de grafite) para garantir uma temperatura altamente uniforme em toda a câmara de aquecimento.

Essa uniformidade garante que cada peça em um lote, independentemente de sua posição, experimente as mesmas condições térmicas. O resultado é densidade consistente, estrutura de grãos e desempenho em todo o ciclo de produção.

Taxas de Aquecimento e Resfriamento Controladas

O processo é gerenciado por um computador, permitindo rampas de aquecimento e tempos de permanência precisos e repetíveis. Isso é essencial para perfis de sinterização complexos.

Além disso, os fornos a vácuo permitem o resfriamento rápido através de um processo chamado têmpera com gás (gas quenching), onde um gás inerte é introduzido para resfriar as peças em uma taxa controlada. Essa capacidade é fundamental para fixar microestruturas metalúrgicas específicas que definem as propriedades finais de um material.

Repetibilidade Controlada por Computador

Com sistemas altamente automatizados, cada parâmetro — nível de vácuo, temperatura, taxas de aquecimento/resfriamento e tempos de permanência — pode ser programado em uma "receita". Isso elimina a variabilidade do operador e garante que cada lote seja processado identicamente, assegurando repetibilidade metalúrgica para aplicações críticas de qualidade.

Entendendo os Trade-offs e Considerações

Embora poderosos, os fornos a vácuo não são a solução universal para todas as aplicações. Reconhecer seus trade-offs é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Elevado

Fornos a vácuo, com suas bombas de vácuo complexas, sistemas de controle e construção robusta da câmara, representam um investimento de capital significativamente maior em comparação com fornos de atmosfera convencionais.

Complexidade de Processo Aumentada

Operar um forno a vácuo requer um nível mais alto de especialização técnica. Gerenciar níveis de vácuo, detecção de vazamentos e cronogramas de manutenção adiciona complexidade em comparação com designs de forno mais simples.

Tipicamente um Processo em Lote

A maioria dos fornos a vácuo opera em base de lote. Embora fornos a vácuo contínuos existam, a tecnologia é mais comumente usada para processar cargas discretas, o que pode resultar em menor rendimento em comparação com fornos de esteira contínua usados para produção de alto volume.

Fazendo a Escolha Certa para o Seu Material

Sua decisão deve ser orientada pelos requisitos específicos do seu material e pela qualidade desejada do componente final.

- Se seu foco principal é o processamento de materiais reativos ou de alto desempenho (como superligas, titânio ou cerâmicas avançadas): A pureza atmosférica absoluta de um forno a vácuo é inegociável para prevenir oxidação catastrófica.

- Se seu foco principal é alcançar propriedades metalúrgicas específicas através de resfriamento controlado: A capacidade integrada de têmpera com gás oferece um nível de controle microestrutural que é difícil de alcançar de outra forma.

- Se seu foco principal é a produção de alto volume de materiais não reativos: Você deve pesar a qualidade superior e a repetibilidade da sinterização a vácuo contra o rendimento potencialmente maior e custo menor de um forno de atmosfera contínua.

Em última análise, escolher um forno a vácuo é um investimento em controle absoluto do processo e na mais alta qualidade de material possível.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Pureza Atmosférica | Remove oxigênio e gases reativos para prevenir oxidação e contaminação. |

| Uniformidade de Temperatura | Garante aquecimento consistente em toda a câmara para propriedades uniformes do material. |

| Resfriamento Controlado | Usa têmpera com gás para taxas de resfriamento precisas para fixar microestruturas. |

| Repetibilidade | A automação controlada por computador garante resultados idênticos lote após lote. |

Eleve seus processos de sinterização com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos fornos de alta temperatura como Fornos a Vácuo e Atmosfera, Muffle, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, proporcionando qualidade de material superior e repetibilidade. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase