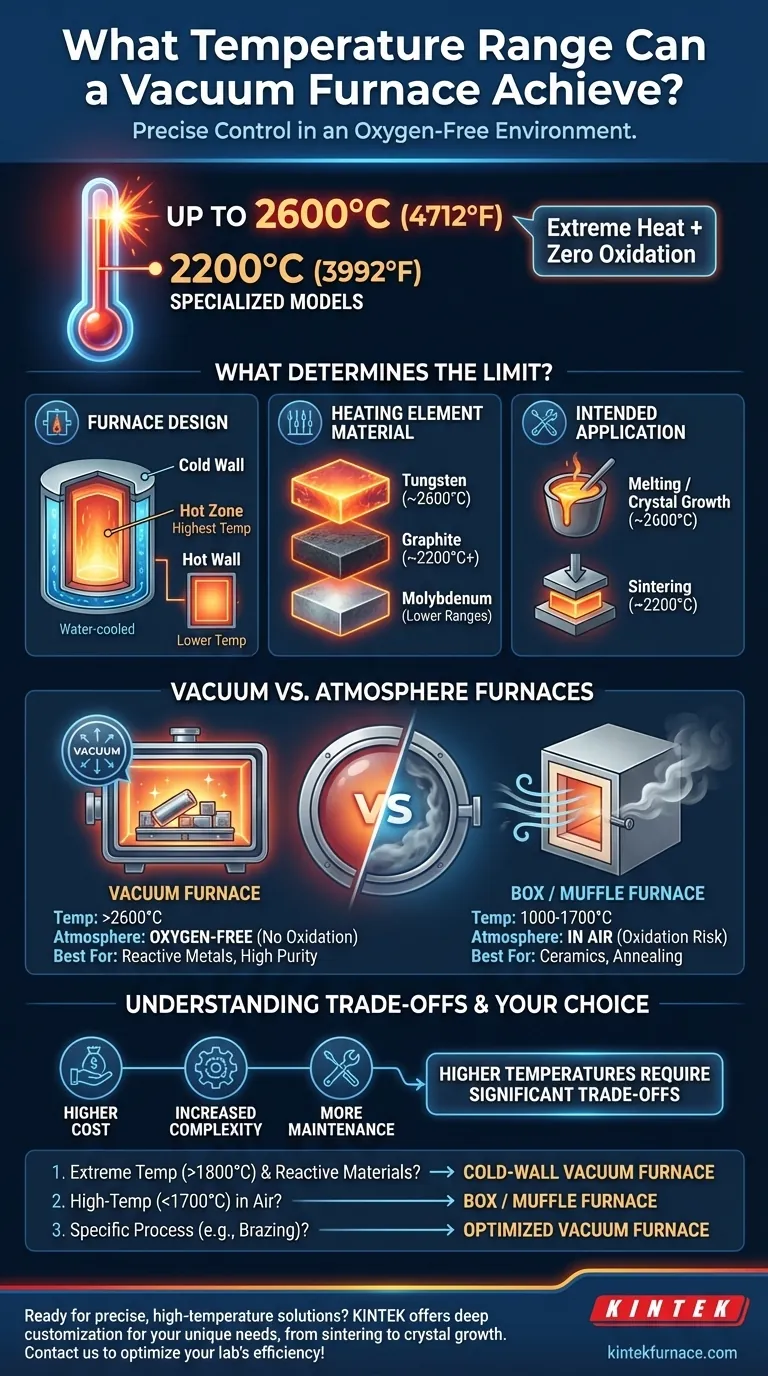

Para ser direto, um forno a vácuo de alto desempenho pode atingir temperaturas tão altas quanto 2600°C (4712°F). No entanto, a faixa de temperatura operacional depende muito do projeto específico do forno, dos materiais e da aplicação pretendida, com muitos modelos especializados operando na faixa de 2200°C (3992°F).

Embora a temperatura máxima absoluta seja um número impressionante, o verdadeiro valor de um forno a vácuo reside na sua capacidade de atingir calor extremo com controle preciso em um ambiente isento de oxigênio. A temperatura específica que você pode atingir é um resultado direto do projeto fundamental do forno.

O Que Determina a Faixa de Temperatura de um Forno a Vácuo?

A temperatura máxima de um forno não é um número arbitrário; é um limite imposto por seus componentes centrais e princípios de engenharia. Entender esses fatores é fundamental para selecionar o equipamento certo.

O Papel Crítico do Projeto de Parede Fria vs. Parede Quente

O fator mais significativo é a construção do forno. Fornos de parede fria permitem as mais altas temperaturas de operação. Eles contêm os elementos de aquecimento e isolamento dentro de uma "zona quente" interna, enquanto a parede externa do vaso permanece fria, muitas vezes resfriada a água.

Este projeto contém o calor extremo, permitindo ciclos de aquecimento/resfriamento mais rápidos e melhor uniformidade de temperatura em faixas muito mais altas. Em contraste, fornos de parede quente, onde toda a câmara é aquecida, têm uma temperatura máxima mais baixa.

Material do Elemento de Aquecimento

O material usado para os elementos de aquecimento dita diretamente o limite superior de temperatura. Você não pode aquecer uma câmara a uma temperatura que destruiria os próprios elementos.

Materiais comuns incluem grafite, frequentemente usado para temperaturas de até e além de 2200°C, e metais refratários como molibdênio (para faixas mais baixas) e tungstênio (para as faixas mais altas, próximas de 2600°C).

Aplicação Pretendida

Os fornos são frequentemente otimizados para um processo específico, o que influencia seu projeto e faixa de temperatura. Por exemplo, um forno a vácuo construído para sinterização pode ser projetado para operar consistentemente a 2200°C.

Um projetado para fundir ligas especializadas ou cultivar cristais sintéticos pode ser projetado com elementos de tungstênio para atingir o pico de 2600°C. A precisão necessária e a frequência do ciclo para a aplicação orientarão sua construção.

Como os Fornos a Vácuo se Comparam a Outras Opções

A característica definidora de um forno a vácuo não é apenas seu calor, mas sua atmosfera. O ambiente de vácuo evita oxidação e contaminação, o que é crucial para processar metais reativos e materiais de alta pureza.

Fornos de Caixa e Mufla

Estes são fornos comuns de alta temperatura, mas geralmente operam ao ar. Suas faixas de temperatura geralmente ficam entre 1000°C e 1700°C (1800°F a 3100°F).

Eles são excelentes para muitas aplicações, como recozimento, incineração e certos processos cerâmicos, mas não podem fornecer o ambiente inerte de um forno a vácuo.

Entendendo as Compensações

Selecionar um forno com a mais alta classificação de temperatura possível nem sempre é a melhor estratégia. A busca por calor extremo envolve compensações significativas.

Custo e Complexidade

À medida que o requisito de temperatura máxima aumenta, o custo e a complexidade também aumentam. Fornos capazes de atingir mais de 2000°C exigem elementos de aquecimento exóticos, isolamento avançado e sistemas de resfriamento robustos, tudo o que aumenta drasticamente o investimento inicial e os custos operacionais.

Tempo do Ciclo do Processo

Embora um forno de parede fria possa aquecer e resfriar sua zona quente interna rapidamente, o tempo total do ciclo do processo inclui o tempo necessário para evacuar a câmara até o nível de vácuo exigido. Isso pode adicionar um tempo significativo em comparação com um forno atmosférico que simplesmente precisa ser aquecido.

Requisitos de Manutenção

Os componentes que permitem temperaturas extremas — elementos de grafite ou tungstênio, isolamento de múltiplas camadas e bombas de vácuo de alta capacidade — são consumíveis que requerem inspeção regular e manutenção especializada para garantir confiabilidade e desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelos requisitos específicos do seu material e processo, não apenas por um valor de temperatura.

- Se o seu foco principal for processamento em temperatura extremamente alta (>1800°C) com metais ou ligas reativas: Um forno a vácuo de parede fria é sua escolha necessária para prevenir a oxidação e atingir o calor necessário.

- Se o seu foco principal for tratamento térmico de alta temperatura ou processamento de cerâmicas ao ar (até 1700°C): Um forno de caixa ou mufla tradicional oferece uma solução muito mais econômica e simples.

- Se o seu foco principal for um processo específico, como brasagem ou sinterização: Selecione um forno a vácuo projetado e otimizado para a faixa de temperatura dessa tarefa, pois será mais eficiente do que um modelo com especificações exageradas.

Em última análise, entender esses princípios de projeto permite que você selecione um forno com base em sua adequação ao seu objetivo específico, garantindo tanto o sucesso do processo quanto a eficiência econômica.

Tabela Resumo:

| Fator | Impacto na Faixa de Temperatura |

|---|---|

| Tipo de Projeto | Parede fria: Até 2600°C; Parede quente: Temperatura máxima mais baixa |

| Elemento de Aquecimento | Grafite: Até 2200°C+; Tungstênio: Até 2600°C |

| Aplicação | Sinterização: ~2200°C; Fusão/Crescimento de cristal: Até 2600°C |

| Comparação com Outros Fornos | Caixa/Mufla: 1000-1700°C ao ar; Vácuo: Faixas mais altas sem oxidação |

Pronto para elevar seus processos de alta temperatura com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos a vácuo adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Se você está sinterizando, fundindo ligas ou cultivando cristais, nossos fornos entregam calor extremo de até 2600°C com controle incomparável. Contate-nos hoje para discutir como podemos otimizar a eficiência do seu laboratório e alcançar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização