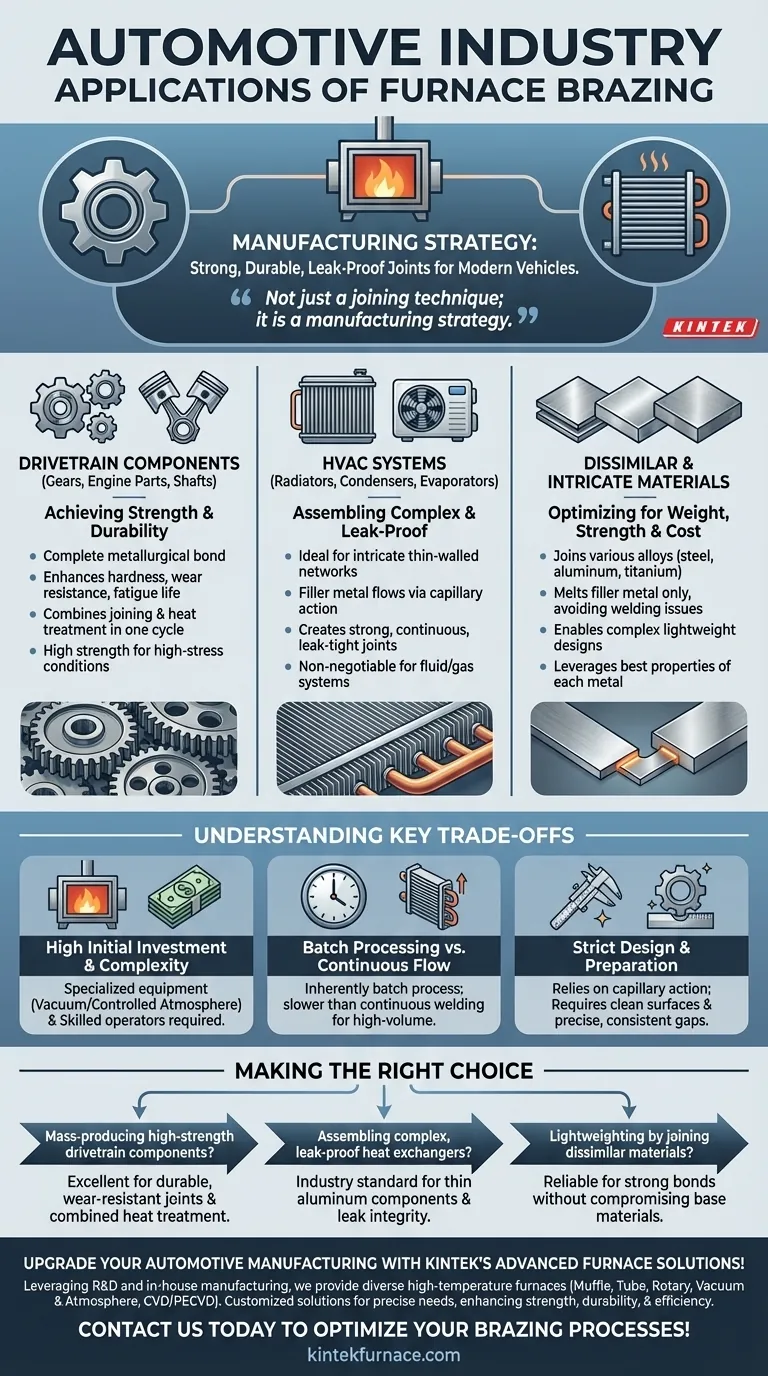

Na indústria automotiva, a brasagem em forno é usada principalmente para fabricar componentes críticos do sistema de transmissão, como engrenagens e peças de motor, bem como conjuntos complexos de aquecimento e refrigeração, como radiadores e condicionadores de ar. O processo é escolhido pela sua capacidade de criar juntas excepcionalmente fortes, duráveis e à prova de vazamentos, que são essenciais para suportar as condições de alto estresse dos veículos modernos.

Em sua essência, a brasagem em forno não é apenas uma técnica de união; é uma estratégia de fabricação. A indústria automotiva depende dela para criar montagens altamente confiáveis e complexas que seriam difíceis ou impossíveis de produzir com a soldagem tradicional, garantindo desempenho e longevidade.

Por Que a Brasagem em Forno é Essencial para Veículos Modernos

A brasagem em forno resolve vários desafios-chave de fabricação no setor automotivo, desde garantir a confiabilidade do trem de força até permitir o gerenciamento térmico eficiente. Ela vai além da simples união para se tornar uma parte integrada da criação de componentes de alto desempenho.

Alcançando Força e Durabilidade no Trem de Força

Componentes críticos como peças de motor, engrenagens e eixos devem suportar estresse constante, vibração e altas temperaturas. A brasagem em forno cria uma ligação metalúrgica completa em toda a superfície da junta.

Este processo aumenta significativamente a dureza, a resistência ao desgaste e a vida útil à fadiga dessas peças. Ao combinar o processo de união com o tratamento térmico em um único ciclo de forno, os fabricantes podem melhorar as propriedades do material enquanto montam o componente, aumentando a qualidade e a eficiência.

Montando Sistemas HVAC Complexos e à Prova de Vazamentos

Radiadores automotivos, condensadores e evaporadores são exemplos clássicos de trocadores de calor. Eles consistem em redes intrincadas de tubos de paredes finas e aletas, que exigem um método de união que seja preciso e completo.

A brasagem em forno é ideal para essas aplicações. O metal de adição flui por ação capilar para os espaços apertados entre os componentes, criando juntas fortes e contínuas. Isso garante que todo o conjunto seja hermético, um requisito inegociável para qualquer sistema preenchido com fluido ou gás.

Unindo Materiais Dissimilares e Intrincados

Os veículos modernos usam uma ampla gama de materiais — incluindo várias ligas de aço, alumínio e ligas de titânio — para otimizar peso, força e custo. A brasagem em forno se destaca na união desses metais dissimilares.

Como o processo derrete apenas o metal de adição e não os componentes base, ele evita muitos dos problemas associados à soldagem de materiais diferentes. Isso permite que os engenheiros projetem peças complexas que aproveitam as melhores propriedades de cada metal.

Compreendendo as Principais Trocas

Embora poderosa, a brasagem em forno é uma ferramenta específica com seu próprio conjunto de considerações. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Alto Investimento Inicial e Complexidade

A brasagem em forno requer equipamentos especializados, como fornos a vácuo ou fornos de atmosfera controlada. Este maquinário representa um investimento de capital significativo e requer operadores qualificados para gerenciar os controles precisos de temperatura e atmosfera.

Processamento em Lote vs. Fluxo Contínuo

A brasagem em forno é inerentemente um processo em lote. Conjuntos inteiros são carregados em um forno, passam por um ciclo de aquecimento e resfriamento e são então descarregados. Isso pode ser mais lento do que processos contínuos como a soldagem automatizada, tornando-o mais adequado para componentes de alto valor do que para juntas estruturais simples de alto volume.

Requisitos Rígidos de Design e Preparação

O sucesso da brasagem em forno depende inteiramente da ação capilar, que requer superfícies limpas e lacunas muito precisas e consistentes entre as peças a serem unidas. Isso impõe uma carga maior nas etapas de design e pré-processamento para garantir que as peças se encaixem perfeitamente antes de entrar no forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da brasagem em forno é uma decisão estratégica baseada nos requisitos específicos do componente automotivo.

- Se seu foco principal é a produção em massa de componentes de transmissão de alta resistência: A brasagem em forno é uma excelente escolha para criar juntas duráveis e resistentes ao desgaste em peças como engrenagens e eixos, especialmente quando você pode combinar a união e o tratamento térmico em uma única etapa.

- Se seu foco principal é a montagem de trocadores de calor complexos e à prova de vazamentos: Este processo é o padrão da indústria para unir componentes finos de alumínio para radiadores e sistemas de ar condicionado, onde a integridade absoluta contra vazamentos é primordial.

- Se seu foco principal é o alívio de peso unindo materiais dissimilares: A brasagem em forno oferece um método confiável para criar fortes ligações entre diferentes metais sem comprometer a integridade dos materiais base.

Ao compreender os princípios por trás da brasagem em forno, os engenheiros podem projetar e fabricar veículos mais robustos, eficientes e confiáveis.

Tabela Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| Componentes do Trem de Força (ex: engrenagens, peças de motor) | Alta resistência, durabilidade e tratamento térmico combinado |

| Sistemas HVAC (ex: radiadores, unidades de ar condicionado) | Juntas à prova de vazamentos por ação capilar para sistemas de fluidos/gases |

| União de Materiais Dissimilares (ex: aço, alumínio) | Ligações fortes sem comprometer o material base, permitindo designs leves |

Atualize sua fabricação automotiva com as soluções avançadas de forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais exclusivas, aumentando a força, durabilidade e eficiência em componentes de transmissão e HVAC. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de brasagem e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?