Em sua essência, a otimização de um processo de têmpera a vácuo se resume a três elementos críticos de design: o uso de têmpera a gás de alta pressão (HPGQ), sistemas sofisticados de controle da taxa de resfriamento e configurações multicâmaras para têmpera em óleo quando necessário. Esses recursos trabalham juntos para gerenciar precisamente a extração de calor, que é o objetivo fundamental de qualquer operação de têmpera.

O forno a vácuo mais eficaz não é simplesmente aquele que resfria mais rápido. Em vez disso, é aquele que oferece o controle mais preciso e repetível sobre a taxa de resfriamento, permitindo que você adapte o processo às necessidades metalúrgicas específicas do material.

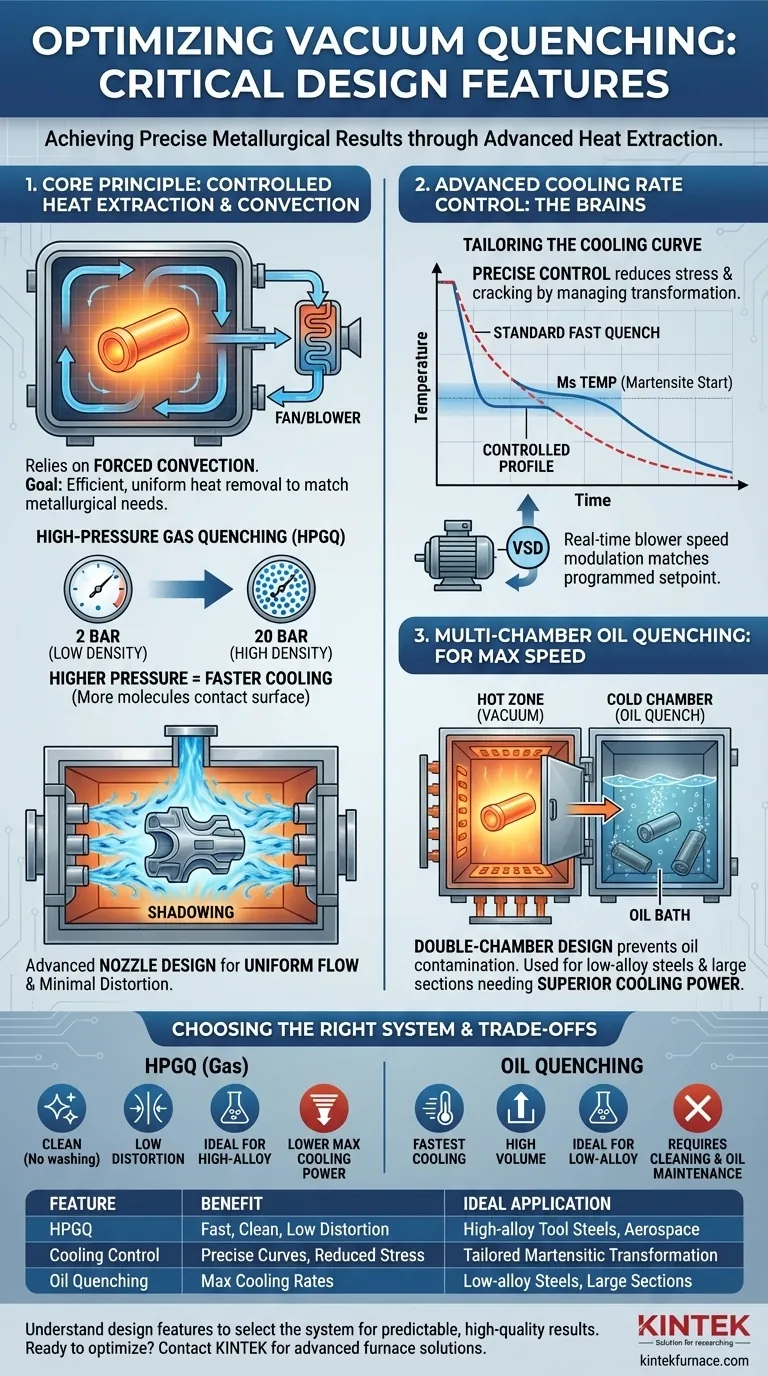

O Princípio Central: Extração de Calor Controlada

O objetivo principal da têmpera é resfriar um componente aquecido a uma taxa específica para obter uma microestrutura metalúrgica desejada, como a martensita, que confere dureza e resistência.

Forne a vácuo fornecem um ambiente excepcionalmente limpo e inerte para o aquecimento. O desafio da otimização reside inteiramente na eficiência e uniformidade com que o calor é removido durante o ciclo de resfriamento.

O Papel da Convecção

Ao contrário da têmpera ao ar livre, onde o calor é removido por múltiplos métodos, a têmpera a vácuo depende quase exclusivamente da convecção forçada.

Um ventilador ou soprador potente circula um gás de têmpera (geralmente nitrogênio ou hélio) através da zona quente. O gás absorve o calor das peças e o transfere para um trocador de calor, que resfria o gás antes que ele seja recirculado.

Têmpera a Gás de Alta Pressão (HPGQ): O Padrão Moderno

Para a maioria dos aços ferramenta modernos e ligas de alto desempenho, a HPGQ é o método preferido. Sua otimização depende da pressão, do fluxo e do tipo de gás.

Por Que a Alta Pressão Importa

A capacidade de um gás de absorver calor está diretamente relacionada à sua densidade. Aumentar a pressão do gás de 2 bar para 20 bar aumenta drasticamente o número de moléculas de gás disponíveis para entrar em contato com a superfície da peça.

Isso resulta em um coeficiente de transferência de calor significativamente maior, permitindo taxas de resfriamento muito mais rápidas que são necessárias para endurecer muitos tipos de aço. Um sistema de 20 bar representa o limite superior da capacidade moderna de HPGQ.

A Importância do Design do Bico

Simplesmente ter alta pressão não é suficiente. O gás deve ser entregue uniformemente sobre toda a superfície da carga de trabalho.

Fornos avançados usam bicos estrategicamente posicionados, projetados para criar um fluxo turbulento e de alta velocidade que envolve as peças. Isso evita o "sombreamento", onde algumas áreas resfriam mais lentamente do que outras, que é a principal causa de distorção e dureza não uniforme.

Controle Avançado da Taxa de Resfriamento: O Cérebro da Operação

O salto mais significativo na tecnologia de têmpera a vácuo é a capacidade de controlar precisamente a curva de resfriamento. O objetivo nem sempre é temperar o mais rápido possível.

Adaptando a Transformação Martensítica

Para muitos aços ferramenta de alta liga, o resfriamento muito rápido através da temperatura inicial de transformação martensítica (Ms) pode induzir tensões internas extremas, levando à distorção ou até mesmo ao trincamento.

Sistemas de controle avançados permitem que os operadores programem um perfil de resfriamento específico. Isso geralmente envolve resfriamento rápido até logo acima da temperatura Ms, seguido por um resfriamento mais lento e controlado através da faixa de transformação para mitigar o estresse.

Como é Alcançado: Controle por Convecção

Este nível de controle é alcançado usando acionamentos de velocidade variável (VSDs) no soprador de circulação principal.

Ao modular a velocidade do soprador, o sistema de controle do forno pode aumentar ou diminuir o volume e a velocidade do fluxo de gás em tempo real, combinando precisamente a taxa de resfriamento real com o ponto de ajuste programado.

Câmaras Duplas para Têmpera em Óleo

Alguns materiais, particularmente aços de baixa liga ou peças com seções transversais muito grandes, exigem taxas de resfriamento que nem mesmo 20 bar de gás conseguem atingir. Para essas aplicações, a têmpera em óleo é necessária.

Quando o Gás Não é Rápido o Suficiente

O óleo tem uma capacidade de transferência de calor vastamente superior em comparação com qualquer gás. Um forno de têmpera a vácuo em óleo oferece os benefícios do aquecimento a vácuo limpo com o poder de resfriamento agressivo do óleo.

O Design de Duas Câmaras

Para conseguir isso de forma segura e limpa, esses fornos usam um design de câmara dupla. A carga de trabalho é aquecida na "zona quente" de vácuo de alta temperatura.

Uma vez na temperatura, uma porta interna se abre, e a carga de trabalho é rapidamente transferida para uma "câmara fria" adjacente e isolada, que é preenchida com gás inerte e contém o óleo de têmpera. Esse design evita que vapores de óleo contaminem a câmara de aquecimento e os elementos de aquecimento.

Compreendendo as Trocas

A escolha do sistema certo envolve equilibrar as necessidades metalúrgicas com a complexidade e o custo do processo.

Têmpera a Gás: Limpeza vs. Poder de Resfriamento

A HPGQ é excepcionalmente limpa, eliminando a necessidade de lavagem de peças pós-têmpera. Ela também geralmente produz menos distorção de peças do que a têmpera líquida. No entanto, o custo de capital inicial para sistemas de alta pressão é significativo, e seu poder de resfriamento é, em última análise, limitado em comparação com o óleo.

Têmpera em Óleo: Velocidade vs. Complexidade

A têmpera a vácuo em óleo oferece as taxas de resfriamento mais rápidas possíveis, permitindo o endurecimento de uma ampla gama de aços. As desvantagens são a necessidade de limpeza pós-processo, um risco maior de distorção da peça e as considerações de manutenção e segurança associadas ao uso de óleo de têmpera.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um sistema de têmpera a vácuo deve ser impulsionada inteiramente pelos materiais que você processa e pelas propriedades que precisa alcançar.

- Se seu foco principal são aços ferramenta de alta liga e componentes aeroespaciais: Priorize um forno de têmpera a gás de alta pressão (10-20 bar) com controle avançado da taxa de resfriamento para mínima distorção e resultados metalúrgicos precisos.

- Se seu foco principal são aços de baixa liga, grandes seções transversais ou produção de alto volume: Um forno a vácuo multicâmara com têmpera a óleo integrada é necessário para atingir a dureza exigida.

- Se seu foco principal é o tratamento térmico de uso geral com máxima flexibilidade: Um forno HPGQ de 6-10 bar oferece um forte equilíbrio de desempenho para muitos aços ferramenta comuns sem o custo mais alto de um sistema de 20 bar ou a complexidade do óleo.

Em última análise, compreender essas características de design o capacita a selecionar um sistema que oferece resultados previsíveis, repetíveis e de alta qualidade para cada peça que você trata.

Tabela Resumo:

| Recurso | Principal Benefício | Aplicação Ideal |

|---|---|---|

| Têmpera a Gás de Alta Pressão (HPGQ) | Resfriamento rápido e limpo com mínima distorção | Aços ferramenta de alta liga, componentes aeroespaciais |

| Controle Avançado da Taxa de Resfriamento | Curvas de resfriamento precisas para reduzir estresse e trincamento | Materiais que exigem transformação martensítica adaptada |

| Multicâmara para Têmpera em Óleo | Taxas máximas de resfriamento para grandes seções | Aços de baixa liga, produção de alto volume |

Pronto para otimizar seu processo de têmpera a vácuo? A KINTEK alavanca uma excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e alcançar resultados metalúrgicos precisos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais