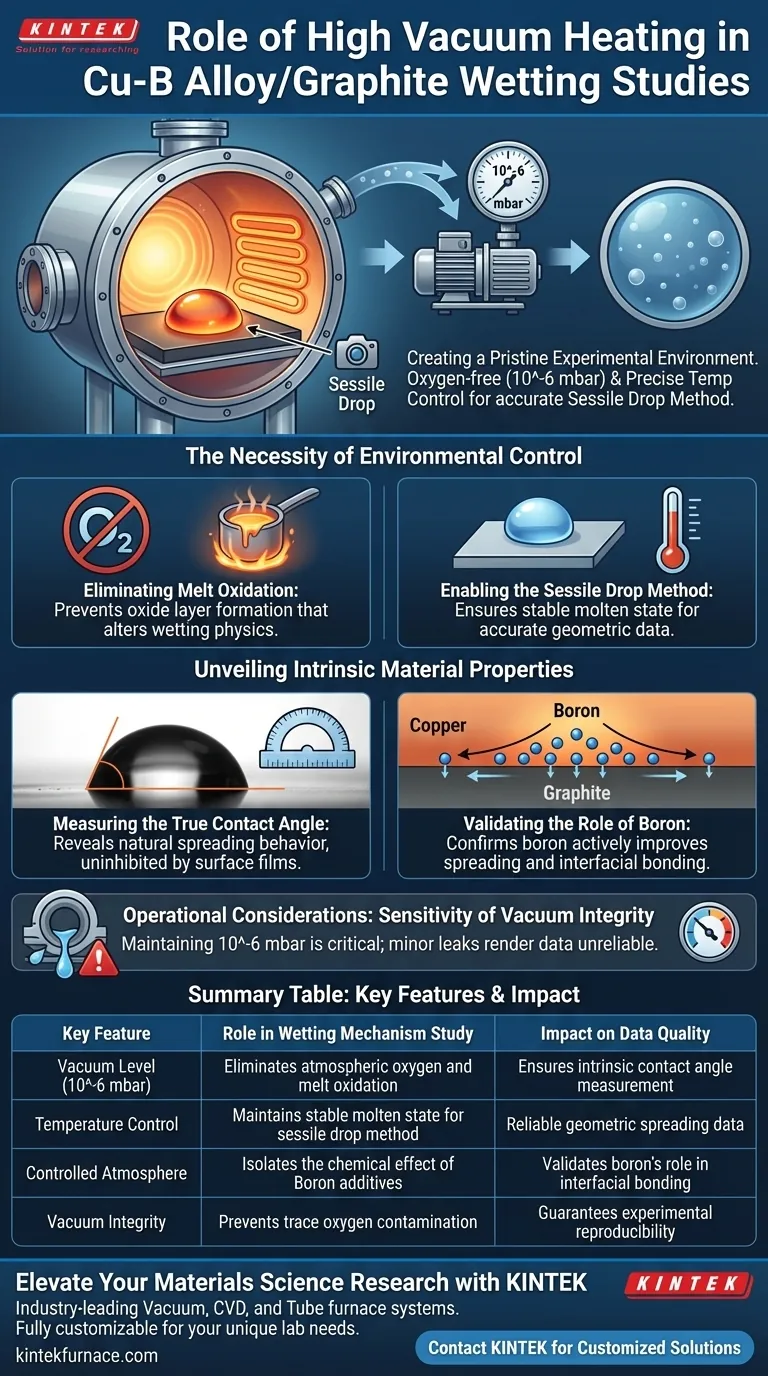

O equipamento de aquecimento a alto vácuo desempenha o papel fundamental de criar um ambiente experimental imaculado, necessário para observar a verdadeira interação entre ligas de cobre-boro e grafite. Ao estabelecer uma atmosfera estritamente livre de oxigênio, atingindo até 10^-6 mbar, e fornecer controle preciso de temperatura, este equipamento permite o uso do método da gota sésseis para medir com precisão os ângulos de contato intrínsecos, sem os efeitos distorcidos da oxidação.

A precisão experimental em estudos de molhamento depende inteiramente da eliminação da contaminação ambiental. O equipamento de aquecimento a alto vácuo remove o oxigênio da equação, confirmando que as melhorias na espalhabilidade e na ligação interfacial são causadas pela adição de boro, e não por impurezas superficiais.

A Necessidade de Controle Ambiental

Eliminando a Oxidação da Fusão

A principal função do equipamento de aquecimento a alto vácuo é gerar um ambiente estritamente livre de oxigênio, atingindo tipicamente pressões tão baixas quanto 10^-6 mbar.

Na ausência deste vácuo, as ligas de cobre fundidas reagem rapidamente com o oxigênio atmosférico.

Essa reação cria uma camada de óxido na superfície da fusão, que altera fundamentalmente a física do molhamento e invalida os dados resultantes.

Permitindo o Método da Gota Sésseis

Para estudar os mecanismos de molhamento, os pesquisadores confiam no método da gota sésseis, que requer a formação estável de gotas em um substrato.

O equipamento de alto vácuo integra controle preciso de temperatura com este método.

Isso garante que a liga permaneça em um estado fundido controlado, permitindo que os pesquisadores capturem dados geométricos precisos à medida que a gota se espalha pela superfície do grafite.

Desvendando Propriedades Intrínsecas dos Materiais

Medindo o Ângulo de Contato Verdadeiro

O objetivo desses estudos é determinar o ângulo de contato intrínseco, que serve como o principal indicador de molhabilidade.

Somente em um ambiente de alto vácuo a liga fundida pode exibir seu comportamento natural de espalhamento, sem inibições por filmes superficiais.

Isso fornece uma medição de base que reflete a verdadeira química física entre a liga líquida e o grafite sólido.

Validando o Papel do Boro

O uso deste equipamento especializado permite que os pesquisadores isolem o impacto específico da adição de boro à matriz de cobre.

Comparando esses resultados controlados, os cientistas podem confirmar que o boro melhora ativamente a capacidade de espalhamento da liga.

Esses dados se correlacionam diretamente com a melhoria da força de ligação interfacial, uma métrica crítica para o desempenho de materiais compósitos.

Considerações Operacionais e Compromissos

A Sensibilidade da Integridade do Vácuo

Embora o aquecimento a alto vácuo permita medições precisas, ele introduz uma sensibilidade significativa ao configuração experimental.

Se o nível de vácuo flutuar ou não atingir o limiar de 10^-6 mbar, a presença de oxigênio residual comprometerá a integridade da fusão.

Isso torna a manutenção de vedações e bombas crítica; mesmo vazamentos menores tornarão os dados do ângulo de contato não confiáveis.

Fazendo a Escolha Certa para Sua Pesquisa

Para garantir que seus estudos de mecanismos de molhamento produzam dados válidos e reproduzíveis, considere os seguintes objetivos específicos:

- Se seu foco principal for física fundamental: Garanta que seu equipamento permita verificar a estabilidade do vácuo a 10^-6 mbar para garantir que o ângulo de contato medido seja intrínseco ao material.

- Se seu foco principal for desenvolvimento de ligas: Use o ambiente controlado para testar incrementalmente concentrações de boro, isolando sua contribuição específica para a força de ligação interfacial.

Dados confiáveis em estudos de molhamento a alta temperatura não se tratam apenas do material; são definidos pela pureza do ambiente em que você o testa.

Tabela Resumo:

| Característica Principal | Papel no Estudo do Mecanismo de Molhamento | Impacto na Qualidade dos Dados |

|---|---|---|

| Nível de Vácuo (10^-6 mbar) | Elimina oxigênio atmosférico e oxidação da fusão | Garante medição intrínseca do ângulo de contato |

| Controle de Temperatura | Mantém estado fundido estável para o método da gota sésseis | Dados geométricos de espalhamento confiáveis |

| Atmosfera Controlada | Isola o efeito químico dos aditivos de Boro | Valida o papel do boro na ligação interfacial |

| Integridade do Vácuo | Previne contaminação por oxigênio residual | Garante a reprodutibilidade experimental |

Eleve Sua Pesquisa em Ciência de Materiais com a KINTEK

A precisão nos estudos de molhamento começa com um ambiente intransigente. A KINTEK fornece sistemas líderes na indústria de Vácuo, CVD e Fornos Tubulares projetados para atingir os limiares de vácuo rigorosos necessários para análise de materiais em alta temperatura.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório – seja você aperfeiçoando ligas de cobre-boro ou desenvolvendo compósitos avançados.

Pronto para alcançar estabilidade de vácuo superior e resultados reproduzíveis? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as vantagens gerais dos fornos a vácuo? Alcance Pureza, Precisão e Repetibilidade

- Como o ambiente de vácuo nesses fornos melhora a qualidade do metal? Alcance Pureza e Resistência Superiores

- O que é um forno de arco a vácuo e qual é o seu propósito principal? Obtenha metais ultrapuros para aplicações críticas

- Como um ambiente de vácuo afeta a transferência de calor? Otimize a Secagem de Baterias de Lítio com Maestria em Condução

- Como funciona o aquecimento por resistência em elementos de fornos a vácuo? Domine o Controle Preciso de Calor para o Seu Laboratório

- Como as funções de aquecimento radiante e resfriamento controlado de um forno de brasagem a vácuo beneficiam as juntas Kovar-para-SS?

- Quais vantagens um forno a vácuo de laboratório oferece em relação a um forno convencional para a secagem de catalisadores de Pb SA/OSC?

- Qual é a função de uma autoclave de aço inoxidável de alta pressão na carbonização hidrotermal? Desbloqueie Carbono Superior