A vantagem fundamental de um forno a vácuo é a sua capacidade de criar um ambiente excecionalmente puro e precisamente controlado para o tratamento térmico. Ao remover o ar e os seus gases reativos, estes fornos previnem a contaminação e oxidação, permitindo propriedades superiores do material, acabamentos de superfície melhorados e um nível de repetibilidade do processo que os fornos convencionais não conseguem igualar.

Embora muitas vezes discutido em termos de controlo de temperatura e limpeza, o verdadeiro valor de um forno a vácuo é a mitigação de riscos. Ele elimina variáveis atmosféricas, garantindo que as propriedades finais de um material são o resultado apenas do processo térmico, e não de uma reação descontrolada com o seu ambiente.

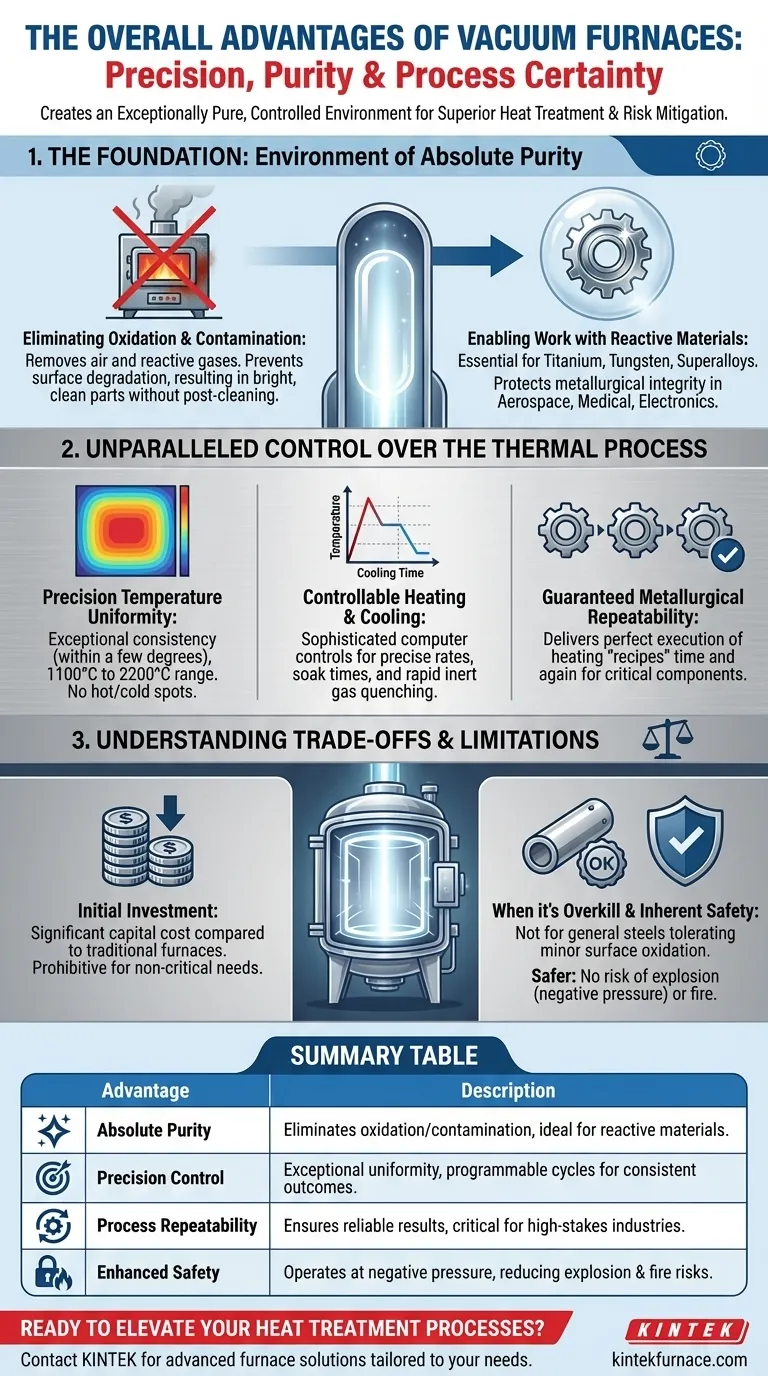

A Base: Um Ambiente de Pureza Absoluta

O benefício central de um forno a vácuo provém do que ele remove: a atmosfera. Isso muda fundamentalmente a natureza do processamento a altas temperaturas.

Eliminação da Oxidação e Contaminação

Num forno convencional, o oxigénio e o nitrogénio do ar reagem com a superfície quente de um metal. Isso leva à oxidação (formação de carepa) e descarbonetação, que degradam o acabamento superficial e as propriedades mecânicas da peça.

Um forno a vácuo bombeia quase todo o ar para fora da sua câmara, criando um ambiente inerte. Isso previne reações a altas temperaturas, resultando em peças brilhantes e limpas que muitas vezes não necessitam de limpeza posterior.

Permitindo o Trabalho com Materiais Reativos

Materiais como titânio, tungsténio, molibdénio e várias superligas são altamente reativos a temperaturas elevadas. A sua exposição ao oxigénio, mesmo em quantidades vestigiais, pode ser catastrófica para a sua integridade metalúrgica.

O ambiente sem ar de um forno a vácuo é a única maneira de tratar termicamente corretamente estes materiais avançados e reativos, tornando-o uma ferramenta indispensável nas indústrias aeroespacial, médica e eletrónica.

Controlo Inigualável do Processo Térmico

A remoção da atmosfera também confere ao operador um controlo sem precedentes sobre o aquecimento e arrefecimento da peça de trabalho.

Uniformidade de Temperatura de Precisão

Sem correntes de ar para criar pontos quentes e frios, os fornos a vácuo atingem uma excecional uniformidade de temperatura, muitas vezes dentro de alguns graus numa ampla gama de 1100°C a 1500°C. Modelos de alto vácuo podem atingir temperaturas tão altas quanto 2200°C.

Esta uniformidade garante que cada peça na carga, e cada secção de cada peça, recebe exatamente o mesmo tratamento térmico.

Aquecimento e Arrefecimento Controláveis

Os fornos a vácuo modernos utilizam controlos de computador sofisticados para gerir todo o ciclo térmico. Isso permite taxas de aquecimento, tempos de patamar e taxas de arrefecimento precisamente programados.

Muitos sistemas incorporam arrefecimento rápido por gás, utilizando gás inerte como nitrogénio ou árgon para arrefecer peças de forma rápida e controlável, o que é crítico para alcançar alvos específicos de dureza e microestrutura.

Repetibilidade Metalúrgica Garantida

A combinação de um ambiente puro e controlo por computador proporciona uma repetibilidade de processo inigualável. Uma vez desenvolvida uma "receita" de aquecimento bem-sucedida, um forno a vácuo pode executá-la perfeitamente vezes sem conta.

Esta consistência é vital para componentes críticos onde pequenos desvios nas propriedades do material podem levar a falhas.

Compreendendo as Trocas e Limitações

Embora potente, um forno a vácuo nem sempre é a ferramenta certa para todos os trabalhos. Avaliar objetivamente os seus custos e benefícios é fundamental.

O Investimento Inicial

A principal desvantagem da tecnologia de fornos a vácuo é o seu custo. Estes são sistemas complexos que representam um investimento de capital significativo em comparação com os fornos de atmosfera tradicionais.

Este custo pode ser proibitivo para oficinas que não têm uma necessidade clara e consistente de tratamento térmico de alta pureza.

Quando um Forno a Vácuo é Exagero

Muitos tratamentos térmicos de uso geral em aços carbono comuns não requerem a pureza absoluta de um vácuo. Se a aplicação puder tolerar uma oxidação superficial menor que é posteriormente removida por jateamento ou usinagem, um forno convencional é frequentemente mais económico.

A necessidade de um forno a vácuo deve ser cuidadosamente avaliada com base no material específico e nos requisitos de desempenho da peça final.

Segurança Intrínseca do Processo

Em comparação com vasos de pressão ou fornos a combustível, os fornos a vácuo oferecem um maior grau de segurança. Operar a pressão negativa significa que não há risco de explosão devido à sobrepressurização.

Além disso, o ambiente de baixo oxigénio praticamente elimina o risco de incêndio de materiais inflamáveis ou oxidação da peça de trabalho.

Fazer a Escolha Certa para a Sua Aplicação

A sua decisão final deve ser guiada pelas exigências específicas dos seus materiais e componentes de uso final.

- Se o seu foco principal é processar ligas de alto desempenho ou reativas: Um forno a vácuo é inegociável para prevenir a oxidação catastrófica e garantir a integridade do material.

- Se o seu foco principal é alcançar a máxima limpeza da peça e um acabamento superficial brilhante: O ambiente de vácuo elimina a fonte da maioria da descoloração e contaminação a altas temperaturas.

- Se o seu foco principal é garantir consistência absoluta entre lotes para componentes críticos: A natureza controlada por computador e repetível de um forno a vácuo é a sua maior força.

- Se o seu foco principal é o tratamento térmico geral de aços padrão com um orçamento limitado: Um forno de atmosfera tradicional pode ser uma solução mais económica se a aplicação puder tolerar pequenas alterações superficiais.

Em última análise, escolher um forno a vácuo é um investimento na certeza do processo e na qualidade da peça final.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Pureza Absoluta | Elimina oxidação e contaminação ao remover o ar, ideal para materiais reativos como titânio e superligas. |

| Controlo de Precisão | Oferece uniformidade de temperatura excecional e ciclos de aquecimento/arrefecimento programáveis para resultados consistentes. |

| Repetibilidade do Processo | Garante resultados fiáveis e repetíveis, críticos para as indústrias aeroespacial, médica e eletrónica. |

| Segurança Melhorada | Opera a pressão negativa, reduzindo riscos de explosão e incêndio. |

Pronto para elevar os seus processos de tratamento térmico com precisão e fiabilidade? Na KINTEK, aproveitamos uma excecional I&D e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para satisfazer os seus requisitos experimentais únicos. Não deixe que a contaminação ou resultados inconsistentes o detenham — contacte-nos hoje para discutir como os nossos fornos a vácuo podem proporcionar propriedades superiores do material e certeza de processo para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje