Em sua essência, o aquecimento por resistência em um forno a vácuo é um processo de conversão de energia controlada. Uma corrente elétrica é forçada através de um material de elemento de aquecimento projetado especificamente para resistir ao fluxo de eletricidade. Essa resistência faz com que o elemento aqueça intensamente, um fenômeno conhecido como aquecimento Joule, que então irradia energia térmica para a peça de trabalho dentro do ambiente livre de oxigênio do forno.

O desafio fundamental não é apenas gerar calor, mas fazê-lo em temperaturas extremas sem que o elemento de aquecimento se destrua ou contamine o material que está sendo processado. O vácuo fornece o ambiente inerte e protetor necessário para que o princípio de aquecimento por resistência seja eficaz.

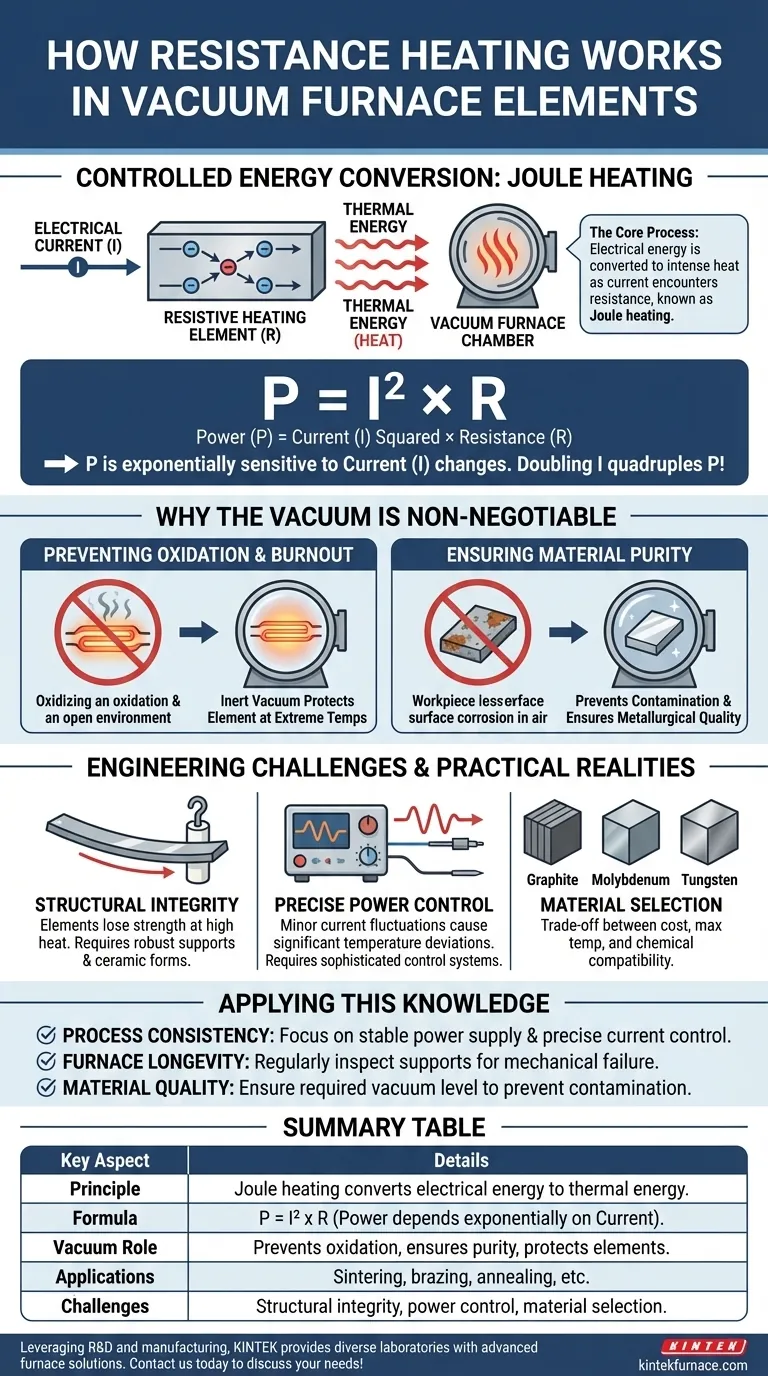

O Princípio Fundamental: Aquecimento Joule

O aquecimento por resistência opera em um princípio físico simples, mas poderoso. Compreender isso é fundamental para entender o comportamento do seu forno.

Da Energia Elétrica à Energia Térmica

Quando uma tensão é aplicada através de um elemento de aquecimento, ela força os elétrons a se moverem através do material, criando uma corrente elétrica. O material do elemento é escolhido por sua alta resistência elétrica, que age como atrito contra esse fluxo de elétrons.

À medida que os elétrons colidem com os átomos do material resistor, eles transferem sua energia cinética. Essa transferência de energia faz com que os átomos vibrem mais intensamente, o que percebemos e medimos como calor.

O Poder da Fórmula: P = I² x R

A quantidade de calor gerado, ou potência (P), é definida pela equação P = I² x R. Aqui, 'I' representa a corrente e 'R' representa a resistência do elemento.

Esta fórmula revela uma percepção crítica: a potência é exponencialmente mais sensível a mudanças na corrente (I) do que a mudanças na resistência (R). Dobrar a corrente quadruplica a saída de calor, tornando o controle preciso da corrente o fator mais importante para regular a temperatura.

Por Que um Vácuo é Inegociável

Gerar calor intenso é apenas metade da batalha. Fazer isso de forma controlada requer um ambiente de vácuo por várias razões críticas.

Prevenção de Oxidação e Queima

Elementos de aquecimento, frequentemente feitos de materiais como grafite ou molibdênio, operam em temperaturas que os fariam oxidar instantaneamente — ou simplesmente queimar — se expostos ao oxigênio.

Ao remover o ar da câmara do forno, o vácuo elimina o oxigênio e outros gases reativos. Isso cria uma atmosfera inerte que protege o elemento de aquecimento da degradação rápida, permitindo que ele atinja e mantenha temperaturas muito altas.

Garantindo a Pureza do Material

O ambiente de vácuo é igualmente importante para a própria peça de trabalho. Ele evita reações químicas indesejadas na superfície do material que está sendo tratado termicamente, como oxidação ou nitretação.

Isso garante a pureza metalúrgica e química do produto final, o que é crucial em aplicações como sinterização, brasagem e recozimento de materiais avançados.

Entendendo as Compensações e Realidades Práticas

Embora o princípio seja direto, sua aplicação envolve desafios significativos de engenharia e compensações.

O Desafio da Integridade Estrutural

Em temperaturas operacionais extremas, os elementos de aquecimento perdem resistência estrutural e podem começar a ceder, empenar ou tornar-se quebradiços com o tempo.

Para combater isso, os elementos devem ser cuidadosamente suportados. Eles são frequentemente suspensos por ganchos e suportes robustos de cerâmica ou liga ou colocados dentro de ladrilhos de forma cerâmica rígida para manter sua forma e evitar curtos-circuitos elétricos.

A Importância do Controle de Potência

Como a saída de calor é tão sensível à corrente, mesmo pequenas flutuações na fonte de alimentação podem levar a desvios significativos de temperatura. Isso pode comprometer a qualidade do processo de tratamento térmico.

É por isso que os fornos a vácuo dependem de sistemas sofisticados de controle de temperatura. Esses sistemas usam termopares para monitorar a temperatura e ajustam constantemente a saída de energia para manter um perfil térmico estável e preciso.

A Seleção de Material é Fundamental

A escolha do material do elemento de aquecimento é uma compensação entre custo, temperatura máxima de operação e compatibilidade química. Materiais como grafite são econômicos para muitos processos, enquanto tungstênio e molibdênio são usados para aplicações de temperatura mais alta, onde a contaminação por carbono é uma preocupação.

Aplicando Este Conhecimento na Prática

Entender como funciona o aquecimento por resistência permite que você controle melhor seus processos e solucione problemas em seu equipamento.

- Se o seu foco principal for a consistência do processo: Concentre-se na estabilidade da sua fonte de alimentação, pois o controle preciso da corrente é a maneira mais direta de garantir ciclos térmicos repetíveis.

- Se o seu foco principal for a longevidade do forno: Inspecione regularmente os suportes dos elementos em busca de sinais de rachaduras ou cedimento, pois a falha mecânica é um problema comum em altas temperaturas.

- Se o seu foco principal for a qualidade do material: Garanta que seu sistema atinja e mantenha o nível de vácuo exigido para evitar que até mesmo traços de oxigênio contaminem suas peças.

Ao dominar esses princípios centrais, você pode passar de simplesmente operar o equipamento para realmente dominar o processo térmico.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Princípio | O aquecimento Joule converte energia elétrica em energia térmica através da resistência nos elementos. |

| Fórmula | P = I² x R, onde a potência depende da corrente e da resistência. |

| Papel do Vácuo | Previne a oxidação, garante a pureza do material e protege os elementos. |

| Aplicações | Sinterização, brasagem, recozimento em laboratórios que exigem precisão de alta temperatura. |

| Desafios | Integridade estrutural em altas temperaturas, controle preciso de potência, seleção de materiais. |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Aumente a eficiência do seu laboratório e obtenha resultados superiores com nossas soluções personalizadas — entre em contato conosco hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior