Em resumo, um forno a vácuo refina o metal criando um ambiente onde a pureza não é apenas protegida, mas ativamente criada. Ao remover os gases atmosféricos, o vácuo impede a oxidação e a contaminação que, de outra forma, ocorreriam em altas temperaturas. Mais importante ainda, esse ambiente de baixa pressão age como um ímã, retirando gases dissolvidos e impurezas voláteis de dentro do próprio metal.

A função principal de um forno a vácuo não é meramente proteger o metal do ar externo. Seu verdadeiro valor reside na sua capacidade de purificar ativamente o material de dentro para fora, levando a um nível de pureza química e integridade estrutural que é inatingível em uma atmosfera padrão.

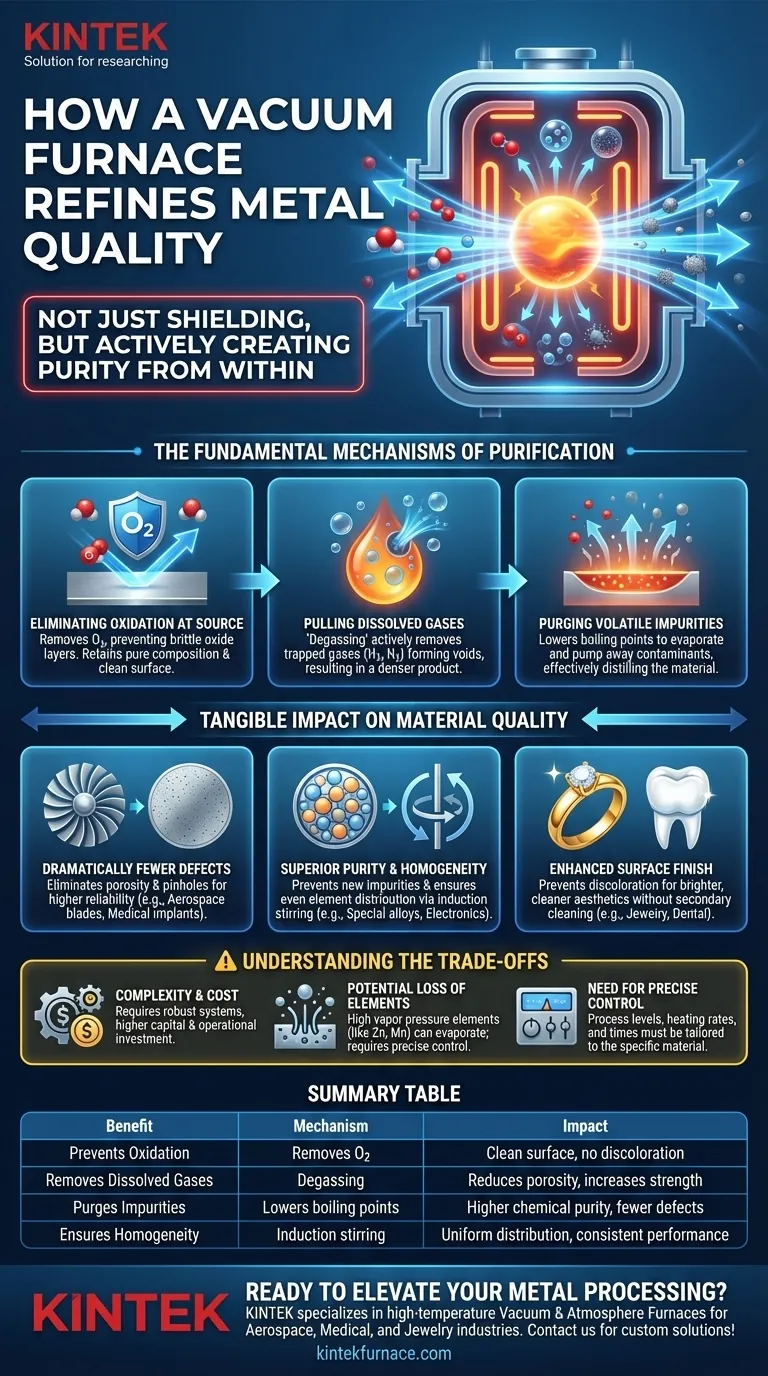

Os Mecanismos Fundamentais da Purificação a Vácuo

O processamento de metais a altas temperaturas os torna altamente reativos. O ambiente de vácuo aborda sistematicamente as principais fontes de contaminação e defeitos estruturais que surgem dessa reatividade.

Eliminando a Oxidação na Fonte

Qualquer oxigênio presente durante o aquecimento reagirá instantaneamente com a superfície quente do metal, formando óxidos. Essas camadas quebradiças e indesejáveis comprometem a integridade e o acabamento do material.

Um forno a vácuo remove virtualmente todos os gases atmosféricos, incluindo oxigênio, prevenindo a oxidação antes que ela possa começar. Isso garante que o metal mantenha sua composição pura e pretendida e uma superfície limpa.

Extraindo Gases Dissolvidos de Dentro do Metal

Metais fundidos podem dissolver quantidades significativas de gases atmosféricos como hidrogênio, nitrogênio e oxigênio. À medida que o metal esfria e solidifica, a solubilidade desses gases cai drasticamente.

Os gases presos tentam escapar, formando vazios microscópicos, porosidade e furos de alfinete (pinholes). Esses defeitos atuam como concentradores de tensão, reduzindo drasticamente a resistência e a vida útil à fadiga do material. Um ambiente de vácuo puxa ativamente esses gases dissolvidos para fora do metal fundido, um processo conhecido como desgaseificação, resultando em um produto final muito mais denso e sólido.

Eliminando Impurezas Voláteis

Muitos elementos traço e impurezas indesejáveis têm uma pressão de vapor mais alta (evaporam mais facilmente) do que o metal base.

Sob vácuo, o ponto de ebulição de todos os materiais é reduzido. Isso permite que contaminantes voláteis evaporem e sejam bombeados para fora em temperaturas nas quais o metal desejado permanece estável, destilando efetivamente o material para um estado de pureza mais elevado.

O Impacto Tangível na Qualidade do Material

Este processo de purificação multifacetado se traduz diretamente em propriedades de material superiores que são críticas para aplicações de alto desempenho.

Defeitos Internos Dramaticamente Reduzidos

Ao prevenir a oxidação e remover os gases dissolvidos, o processamento a vácuo reduz ou elimina significativamente defeitos comuns como porosidade, inclusões de óxido e furos de alfinete.

Isso resulta em materiais com maior confiabilidade e comportamento mecânico previsível, o que é inegociável para componentes críticos como palhetas de turbina aeroespacial e implantes médicos.

Pureza Química e Homogeneidade Superiores

O ambiente de vácuo garante que nenhuma nova impureza seja introduzida e ajuda a remover as existentes. Na produção de ligas, essa "folha limpa" permite um controle preciso sobre a composição final.

Além disso, alguns fornos a vácuo usam aquecimento por indução, que cria um efeito de agitação eletromagnética. Isso garante que todos os elementos de liga sejam distribuídos uniformemente, prevenindo segregação e garantindo um desempenho consistente em todo o material.

Acabamento de Superfície e Estética Aprimorados

Para aplicações como joalheria e cerâmicas dentárias, a qualidade da superfície é primordial. Um forno a vácuo previne a descoloração superficial e as irregularidades causadas pela oxidação.

Isso resulta em um produto final mais brilhante, limpo e esteticamente mais agradável, sem a necessidade de limpeza secundária agressiva ou polimento.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o processamento a vácuo não é uma solução universal. Uma compreensão clara de suas limitações é essencial para tomar uma decisão informada.

Complexidade e Custo do Processo

Fornos a vácuo são inerentemente mais complexos e caros de construir, operar e manter do que fornos de atmosfera padrão. Eles exigem bombas de vácuo, vedações e sistemas de controle robustos, o que aumenta os custos de capital e operacionais.

Potencial Perda de Elementos de Alta Pressão de Vapor

O mesmo princípio que remove impurezas voláteis pode trabalhar contra você. Se uma liga contém elementos essenciais com alta pressão de vapor (como zinco ou manganês), eles podem ser evaporados involuntariamente durante o processo a vácuo. Isso requer um controle cuidadoso da temperatura e dos níveis de vácuo para gerenciar as taxas de evaporação dos diferentes elementos.

A Necessidade de Controle Preciso

O processamento a vácuo eficaz não é tão simples quanto ligar uma bomba. O nível específico de vácuo, a taxa de aquecimento e o tempo de permanência devem ser precisamente adaptados ao metal, liga e resultado desejado específicos. Um processo inadequado pode ser ineficaz ou até mesmo prejudicial ao material.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do ambiente de processamento térmico correto depende inteiramente do seu objetivo final.

- Se seu foco principal é a integridade estrutural máxima (ex: aeroespacial, geração de energia): O processamento a vácuo é essencial para remover os gases dissolvidos que causam porosidade e fragilização.

- Se seu foco principal é criar metais de altíssima pureza ou ligas especiais (ex: eletrônica, pesquisa): Um forno de indução a vácuo oferece o duplo benefício de um ambiente puro e agitação eletromagnética para a máxima homogeneidade.

- Se seu foco principal é um acabamento de superfície perfeito e estética (ex: joalheria, odontologia): O ambiente de vácuo livre de oxigênio é a maneira mais confiável de prevenir a oxidação que causa defeitos superficiais e descoloração.

Em última análise, dominar a qualidade do metal requer controlar seu ambiente, e um vácuo fornece o mais alto grau de controle possível.

Tabela de Resumo:

| Benefício | Mecanismo | Impacto na Qualidade do Metal |

|---|---|---|

| Previne a Oxidação | Remove o oxigênio atmosférico | Superfície limpa, sem descoloração |

| Remove Gases Dissolvidos | Desgaseificação sob vácuo | Reduz a porosidade, aumenta a resistência |

| Elimina Impurezas | Reduz os pontos de ebulição dos voláteis | Maior pureza química, menos defeitos |

| Garante a Homogeneidade | Agitação eletromagnética em alguns modelos | Distribuição uniforme da liga, desempenho consistente |

Pronto para elevar seu processamento de metais com soluções avançadas de fornos a vácuo? A KINTEK é especializada em fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera Controlada, adaptados para indústrias como aeroespacial, médica e de joalheria. Nossas capacidades de personalização profundas garantem que suas necessidades experimentais exclusivas sejam atendidas com precisão. Entre em contato conosco hoje para discutir como podemos aprimorar sua qualidade de material e eficiência!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão