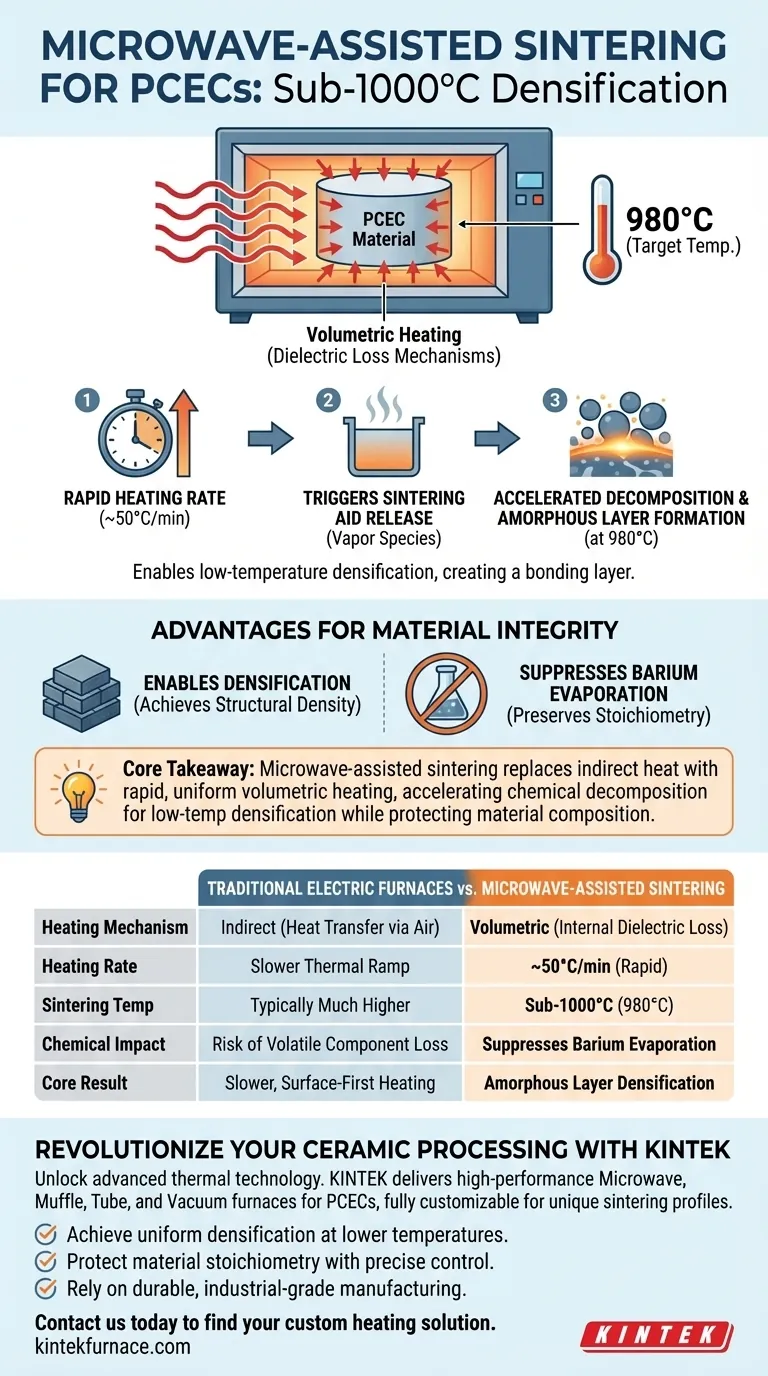

A função principal de um forno de sinterização assistida por micro-ondas é utilizar mecanismos de perda dielétrica para obter aquecimento volumétrico, permitindo que o material aqueça simultaneamente de dentro para fora. Ao sustentar uma alta taxa de aquecimento de aproximadamente 50 °C/min, essa tecnologia desencadeia a liberação de espécies de vapor de um reservatório de auxiliar de sinterização, facilitando a densificação bem-sucedida a uma temperatura significativamente reduzida de 980 °C.

Ponto Principal A sinterização assistida por micro-ondas altera fundamentalmente o processamento térmico de cerâmicas, substituindo a transferência de calor indireta por aquecimento volumétrico rápido e uniforme. Esse ambiente térmico específico acelera a decomposição química necessária para formar uma camada de ligação amorfa, permitindo a densificação em baixa temperatura, ao mesmo tempo em que preserva a composição do material, suprimindo a evaporação do bário.

O Mecanismo de Sinterização em Baixa Temperatura

Utilizando Aquecimento Volumétrico

Ao contrário dos fornos elétricos tradicionais que dependem de transferência de calor indireta (aquecendo o ar ao redor da amostra), um forno assistido por micro-ondas emprega mecanismos de perda dielétrica.

Isso permite o aquecimento volumétrico, onde a energia é absorvida diretamente dentro do volume da amostra. O resultado é um campo térmico muito mais uniforme em todo o material cerâmico.

Desencadeando o Auxiliar de Sinterização

O forno é capaz de atingir uma alta taxa de aquecimento de aproximadamente 50 °C/min.

Esse rápido aumento de temperatura é crítico para o processo. Ele aciona rapidamente o reservatório de auxiliar de sinterização para liberar as espécies de vapor necessárias, uma etapa que pode ser atrasada ou irregular em ambientes de aquecimento mais lentos.

Acelerando a Decomposição Química

O campo térmico uniforme e rápido fornecido pelo forno de micro-ondas acelera especificamente a decomposição do BYN.

Essa decomposição induz a formação de uma camada amorfa na superfície do eletrólito. Criticamente, essa reação ocorre na temperatura relativamente baixa de 980 °C, preparando o palco para a ligação do material sem calor excessivo.

Vantagens para a Integridade do Material

Permitindo a Densificação

A formação da camada amorfa mencionada acima é o principal impulsionador da densificação do material.

Ao atingir esse estado em temperaturas abaixo de 1000 °C, o forno garante que os PCECs atinjam a densidade estrutural necessária. Isso supera as barreiras de energia normalmente associadas à sinterização dessas cerâmicas complexas.

Suprimindo a Evaporação do Bário

A sinterização em alta temperatura geralmente leva à degradação de componentes voláteis.

Ao limitar o processo a 980 °C por meio de assistência de micro-ondas, o sistema suprime a evaporação do bário. Isso garante que a estequiometria química do produto final permaneça intacta, o que é vital para o desempenho eletroquímico da célula.

Entendendo as Diferenças Operacionais

A Limitação do Aquecimento Indireto

É importante reconhecer por que os métodos tradicionais muitas vezes falham em alcançar resultados semelhantes nessas temperaturas.

Os fornos elétricos tradicionais utilizam transferência de calor indireta, que normalmente resulta em taxas de aquecimento mais lentas. Essa rampa térmica mais lenta muitas vezes não consegue desencadear a decomposição rápida do BYN necessária para formar a camada amorfa em temperaturas mais baixas.

A Necessidade de Controle de Taxa

O sucesso deste método depende fortemente das capacidades específicas de taxa de aquecimento do equipamento.

A taxa de aquecimento de aproximadamente 50 °C/min não é apenas para velocidade; é um requisito funcional para sincronizar a liberação de vapor e a decomposição química. Desviar dessa taxa rápida pode comprometer a formação da camada amorfa que promove a densificação.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a sinterização assistida por micro-ondas é a abordagem correta para o seu processo de fabricação, considere suas restrições específicas de material.

- Se o seu foco principal é a Composição do Material: Este método é superior para prevenir a perda volátil, especificamente a supressão da evaporação do bário durante o processamento.

- Se o seu foco principal é a Velocidade de Processamento: A taxa de aquecimento de 50 °C/min oferece um ciclo de processamento rápido que os fornos indiretos tradicionais não conseguem igualar, mantendo a uniformidade.

- Se o seu foco principal é a Eficiência Energética: Reduzir a temperatura de sinterização para 980 °C reduz significativamente o orçamento térmico necessário em comparação com os protocolos padrão de alta temperatura.

A sinterização assistida por micro-ondas transforma a fabricação de PCECs, aproveitando o aquecimento volumétrico rápido para obter eletrólitos densos e quimicamente estáveis em temperaturas anteriormente consideradas insuficientes.

Tabela Resumo:

| Recurso | Sinterização Assistida por Micro-ondas | Fornos Elétricos Tradicionais |

|---|---|---|

| Mecanismo de Aquecimento | Volumétrico (Perda Dielétrica Interna) | Indireto (Transferência de Calor via Ar) |

| Taxa de Aquecimento | ~50 °C/min (Rápida) | Rampa Térmica Mais Lenta |

| Temp. de Sinterização | Abaixo de 1000 °C (Meta: 980 °C) | Geralmente Muito Mais Alta |

| Impacto Químico | Suprime a Evaporação do Bário | Risco de Perda de Componentes Voláteis |

| Resultado Principal | Densificação da Camada Amorfa | Aquecimento Lento, da Superfície para o Interior |

Revolucione Seu Processamento de Cerâmica com a KINTEK

Desbloqueie o poder da tecnologia térmica avançada para o seu laboratório. A KINTEK fornece fornos de micro-ondas, mufla, tubo e vácuo de alto desempenho, projetados especificamente para lidar com os requisitos delicados das Células Eletroquímicas de Cerâmica Protônica (PCECs). Nossos sistemas são apoiados por P&D especializado e são totalmente personalizáveis para atender aos seus perfis de sinterização e necessidades de taxa de aquecimento exclusivas.

Por que escolher a KINTEK?

- Alcance densificação uniforme em temperaturas mais baixas.

- Proteja a estequiometria do material com controle atmosférico e térmico preciso.

- Confie em fabricação durável de grau industrial para resultados de pesquisa consistentes.

Pronto para otimizar a integridade do seu material? Entre em contato conosco hoje mesmo para encontrar sua solução de aquecimento personalizada.

Guia Visual

Referências

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Por que um forno de aquecimento elétrico é necessário para o pré-tratamento de revestimento a laser? Garanta Revestimentos AlxCoCrCuyFeNi de Alta Densidade

- Qual é o padrão de tratamento térmico a vácuo? Dominando Pureza, Precisão e Desempenho

- Por que um sistema de câmara de alto vácuo é essencial para o PLD de filmes finos de SrNbO3? Obtenha Crescimento Epitelial de Alta Pureza

- Qual é a função de sucata de titânio em sistemas de vácuo para HTGN? Aumentar a Profundidade de Nitretação com Captadores de Oxigênio

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como o equipamento de sinterização por micro-ondas atinge o aquecimento eficiente? Desbloqueie a Densificação Rápida de Filmes Finos de Eletrólito BCZY

- Quais são os principais parâmetros técnicos dos fornos de sinterização a vácuo e pressão? Especificações Chave para Materiais Avançados

- Quais são as vantagens específicas do processo de uso de um forno de secagem a vácuo para secagem de pós? Aumentar a Pureza do Material