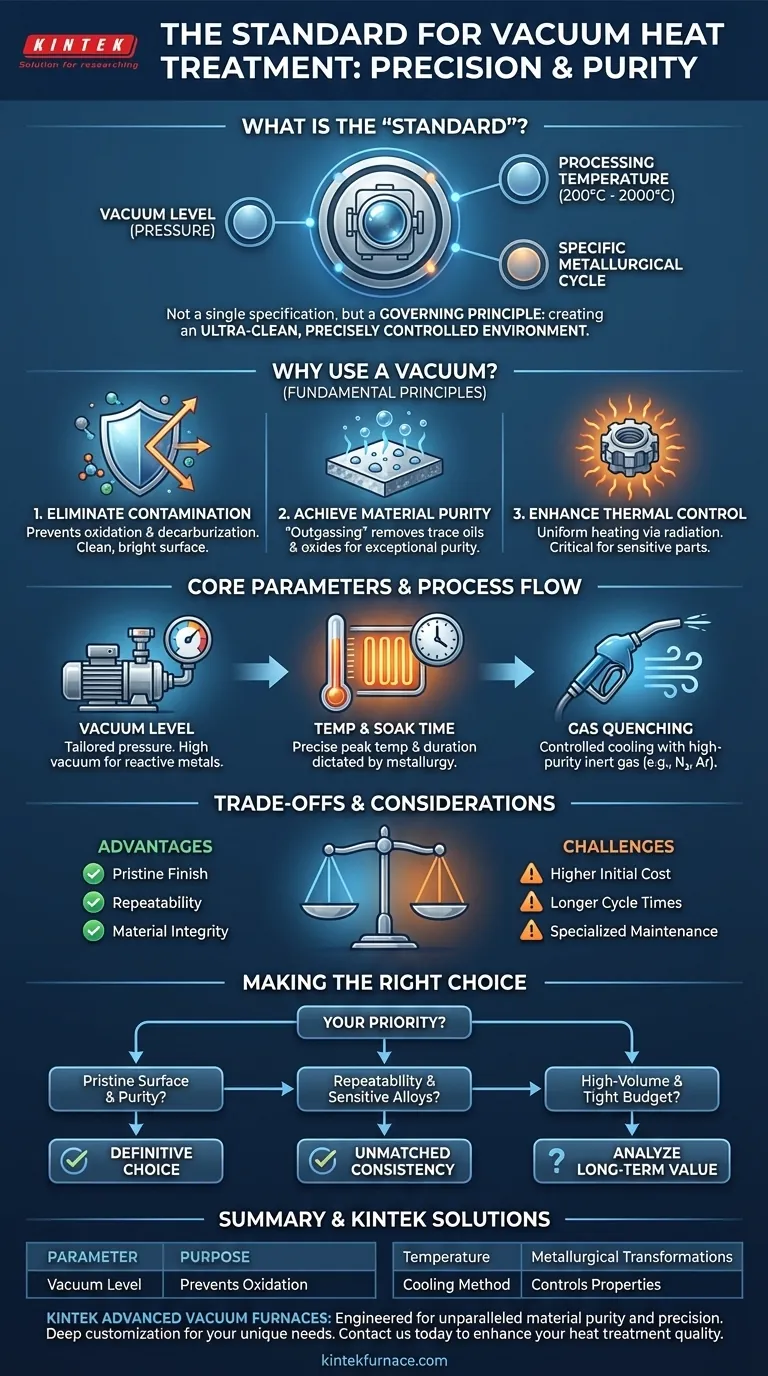

Embora não exista um padrão universal único, o "padrão" para o tratamento térmico a vácuo é definido por uma combinação de três parâmetros críticos: o nível de vácuo (pressão), a temperatura de processamento e o ciclo metalúrgico específico exigido para o material. As temperaturas geralmente variam de 200°C a 2000°C, e o perfil preciso de vácuo e térmico é adaptado para alcançar resultados como endurecimento, recozimento ou revenimento sem contaminação superficial.

O padrão para o tratamento térmico a vácuo não é uma única especificação, mas um princípio orientador: usar o vácuo para criar um ambiente ultralimpo e precisamente controlado. Isso evita reações químicas indesejadas, permitindo um controle superior sobre as propriedades metalúrgicas finais de um material.

O Princípio Fundamental: Por Que Usar Vácuo?

Compreender o tratamento térmico a vácuo começa com o porquê do vácuo ser necessário. Seu objetivo principal é remover a atmosfera — especificamente oxigênio e vapor d'água — da câmara de aquecimento para evitar reações indesejadas em altas temperaturas.

Eliminando a Contaminação Atmosférica

Quando aquecidos na presença de oxigênio, a maioria dos metais oxidará (formará carepa) e, no caso do aço, pode perder carbono superficial (descarbonetação). Um ambiente a vácuo elimina os gases reativos, garantindo que a superfície do material permaneça limpa, brilhante e livre de carepa após o processamento.

Alcançando a Pureza do Material

O vácuo faz mais do que apenas prevenir novas contaminações; ele limpa ativamente a peça. Contaminantes residuais na superfície do material, como óleos ou óxidos, podem vaporizar ou decompor-se sob calor e vácuo, um fenômeno conhecido como desgaseificação. Isso deixa uma superfície excepcionalmente pura.

Aprimorando o Controle Térmico

Em vácuo, a transferência de calor ocorre principalmente por radiação. Isso permite um aquecimento altamente uniforme, pois as peças não estão sujeitas às correntes de convecção irregulares encontradas em fornos de atmosfera tradicionais. Essa precisão é crítica para componentes sensíveis e geometrias complexas.

Parâmetros Essenciais de um Processo a Vácuo

Um ciclo de tratamento térmico a vácuo não é apenas aquecer algo em vácuo. É uma sequência cuidadosamente orquestrada onde cada variável é precisamente controlada para alcançar um resultado metalúrgico específico.

Nível de Vácuo (Pressão)

Este é o primeiro parâmetro crítico. O grau de vácuo necessário depende do material e de sua sensibilidade à oxidação. Enquanto alguns processos podem ser executados em baixo vácuo, outros envolvendo metais altamente reativos como o titânio exigem alto vácuo para evitar qualquer interação com gases residuais.

Temperatura e Tempo de Patamar

Como em qualquer tratamento térmico, a temperatura máxima e a duração em que é mantida (tempo de patamar) são ditadas pela metalurgia do material. Isso pode ser a temperatura de austenitização para endurecimento do aço ou a temperatura de alívio de tensões para uma liga. O vácuo garante que esta etapa ocorra sem comprometer a química da superfície do material.

Método de Resfriamento (Têmpera)

Após o patamar de temperatura, o material deve ser resfriado a uma taxa específica para fixar as propriedades desejadas. Em um forno a vácuo, isso é frequentemente realizado preenchendo a câmara com um gás inerte de alta pureza, como nitrogênio ou argônio, e circulando-o em alta velocidade. Isso é conhecido como têmpera a gás e proporciona um ambiente de resfriamento controlado e limpo.

Compreendendo as Vantagens e Considerações

Embora o tratamento térmico a vácuo ofereça vantagens significativas, é essencial entender suas implicações práticas e limitações para determinar se é a escolha certa para sua aplicação.

Custo Inicial do Equipamento

Os fornos a vácuo são máquinas complexas e de alta precisão. Seu custo de aquisição inicial é significativamente mais alto do que o dos fornos de atmosfera convencionais. Isso representa um grande investimento de capital.

Tempos de Ciclo do Processo

Alcançar um alto vácuo requer tempo para bombear a câmara antes que o ciclo de aquecimento possa começar. Isso pode resultar em tempos de ciclo gerais mais longos em comparação com alguns processos atmosféricos, potencialmente impactando a produtividade.

Complexidade da Manutenção

As bombas de alto vácuo, vedações e sistemas de controle em um forno a vácuo exigem manutenção e expertise especializadas. Manter o forno livre de vazamentos e operando com desempenho máximo é mais exigente do que com equipamentos mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de tratamento térmico certo depende inteiramente dos objetivos e prioridades do seu projeto.

- Se o seu foco principal é um acabamento superficial impecável e pureza do material: O tratamento a vácuo é a escolha definitiva, pois inerentemente previne a oxidação e a descarbonetação sem limpeza secundária.

- Se o seu foco principal é a repetibilidade do processo e o tratamento de ligas sensíveis: A uniformidade precisa da temperatura e o controle ambiental de um forno a vácuo proporcionam uma consistência inigualável.

- Se o seu foco principal é a produção de alto volume com um orçamento apertado: O custo inicial mais alto e os tempos de ciclo potencialmente mais longos do tratamento a vácuo podem exigir uma análise cuidadosa de custo-benefício em relação aos ganhos de qualidade e redução de pós-processamento a longo prazo.

Em última análise, a adoção do tratamento térmico a vácuo é uma decisão estratégica para priorizar a integridade do material e o controle absoluto do processo.

Tabela Resumo:

| Parâmetro Chave | Faixa Típica / Método | Propósito |

|---|---|---|

| Nível de Vácuo | Vácuo Baixo a Alto | Previne oxidação e contaminação superficial |

| Temperatura | 200°C a 2000°C | Alcança transformações metalúrgicas específicas |

| Método de Resfriamento | Têmpera a Gás de Alta Pureza (ex: N₂, Ar) | Controla a taxa de resfriamento para endurecimento/revenimento |

Pronto para alcançar pureza e precisão de material incomparáveis?

Os fornos a vácuo de alta temperatura avançados da KINTEK são projetados para atender aos padrões exigentes discutidos neste artigo. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções robustas como nossos Fornos a Vácuo e Atmosfera, projetados para controle térmico superior e resultados livres de contaminação.

Nossa forte capacidade de personalização profunda garante que seu forno seja adaptado aos seus requisitos exclusivos de material e processo, seja para endurecer aço ferramenta, recozer ligas sensíveis ou processar metais reativos.

Entre em contato conosco hoje para discutir como um forno a vácuo KINTEK pode aprimorar a qualidade e a eficiência do seu tratamento térmico.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais