A secagem a vácuo altera fundamentalmente o mecanismo de secagem ao manipular a pressão em vez de depender apenas do aumento da temperatura. Enquanto os fornos elétricos padrão dependem da convecção de ar quente, que pode degradar materiais sensíveis, os fornos a vácuo reduzem a pressão do sistema para diminuir o ponto de ebulição dos solventes, permitindo a volatilização rápida em temperaturas significativamente mais baixas.

Ponto Principal Ao diminuir o ponto de ebulição dos solventes, a secagem a vácuo protege os pós sensíveis ao calor da oxidação e do colapso estrutural, ao mesmo tempo que elimina a perturbação física causada pelas correntes de ar. Este método é superior para manter a integridade microscópica, a estabilidade química e a pureza de materiais ultrafinos ou porosos.

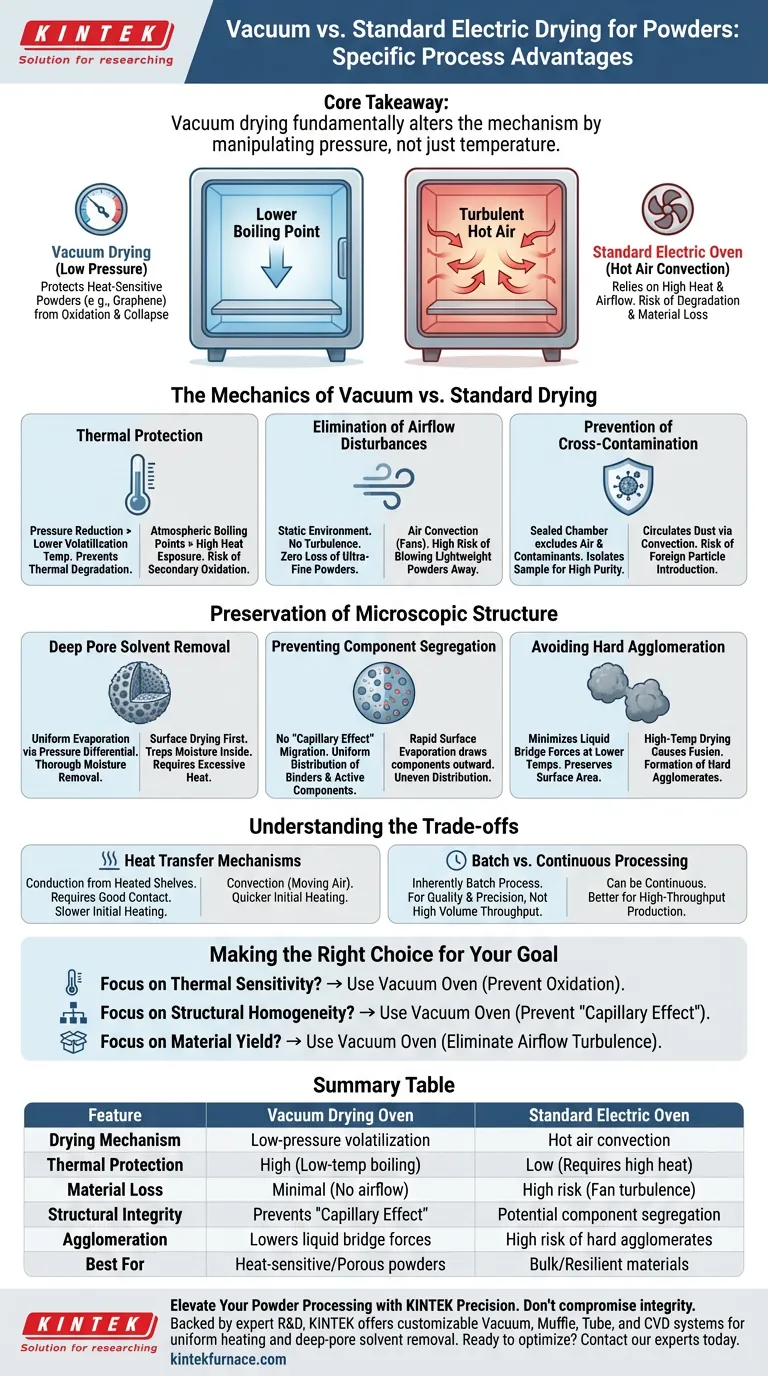

A Mecânica da Secagem a Vácuo vs. Secagem Padrão

Proteção Térmica Através da Redução da Pressão

Fornos padrão precisam aquecer solventes até seus pontos de ebulição atmosféricos (por exemplo, água a 100°C) para removê-los. Fornos a vácuo diminuem drasticamente esse limite.

Ao reduzir a pressão interna, os solventes se volatilizam em temperaturas muito mais baixas. Isso é crucial para pós ultrafinos e materiais sensíveis ao calor (como grafeno reduzido ou precursores de catalisadores), prevenindo a degradação térmica ou a oxidação secundária que ocorrem inevitavelmente durante a exposição prolongada a altas temperaturas.

Eliminação de Perturbações de Fluxo de Ar

Fornos elétricos padrão dependem da convecção de ar (ventiladores) para distribuir o calor. Esse fluxo de ar cria um alto risco para pós finos.

A turbulência em um forno padrão pode soprar pós leves, levando à perda de material. A secagem a vácuo opera em um ambiente estático, eliminando perturbações de fluxo de ar e garantindo a perda zero de precursores valiosos.

Prevenção de Contaminação Cruzada

Como o ambiente de vácuo exclui o ar, ele também remove o meio para contaminantes transportados pelo ar.

Fornos padrão podem circular poeira ou partículas estranhas através de correntes de convecção. A secagem a vácuo isola a amostra, eliminando o risco de contaminação cruzada e preservando a alta pureza necessária para aplicações avançadas como ânodos de baterias de lítio ou cerâmicas.

Preservação da Estrutura Microscópica

Remoção de Solvente de Poros Profundos

A secagem padrão geralmente seca a superfície de uma partícula primeiro, retendo umidade no interior. A secagem a vácuo promove a evaporação uniforme.

A diferença de pressão acelera a saída de solventes do interior de aglomerados porosos. Isso garante a remoção completa da umidade sem a necessidade de calor excessivo que poderia danificar a casca externa da partícula.

Prevenção de Segregação de Componentes (O Efeito Capilar)

Na secagem padrão, a rápida evaporação da superfície pode atrair componentes ativos para o exterior, levando a uma distribuição desigual.

A secagem a vácuo previne essa migração do "efeito capilar". Ao permitir a volatilização em baixa temperatura, garante que os sais metálicos ou aglutinantes permaneçam uniformemente distribuídos dentro do precursor ou da pasta de eletrodo, em vez de se segregarem na superfície.

Evitando Aglomeração Dura

A secagem em alta temperatura muitas vezes faz com que as partículas se fundam devido às forças de ponte líquida.

Ao remover solventes em temperaturas mais baixas, a secagem a vácuo minimiza essas forças. Isso impede a formação de aglomerados duros, preservando a atividade superficial e a área superficial específica do pó, o que é vital para etapas de processamento subsequentes, como sinterização ou densificação.

Entendendo as Compensações

Mecanismos de Transferência de Calor

Embora superior em qualidade, a secagem a vácuo apresenta um desafio na transferência de calor.

Fornos padrão usam convecção (ar em movimento) para aquecer amostras rapidamente. Fornos a vácuo, sem ar, dependem da condução de prateleiras aquecidas. Isso significa que o recipiente do pó deve ter excelente contato com a prateleira, e a fase inicial de aquecimento pode ser mais lenta do que em um forno de ar forçado.

Processamento em Lote vs. Contínuo

A secagem a vácuo é inerentemente um processo em lote devido à necessidade de uma câmara selada.

Se sua linha de produção requer secagem contínua e de alto rendimento em uma esteira, um forno a vácuo cria um gargalo. É uma ferramenta projetada para qualidade e precisão, não necessariamente para volume máximo de produção em comparação com fornos de túnel contínuos.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficiência do processo, alinhe o método de secagem com os requisitos específicos do seu material:

- Se o seu foco principal é Sensibilidade Térmica: Use um forno a vácuo para diminuir os pontos de ebulição dos solventes, prevenindo a oxidação e preservando os grupos de superfície ativos em materiais como grafeno ou nanopartículas metálicas.

- Se o seu foco principal é Homogeneidade Estrutural: Escolha a secagem a vácuo para prevenir o "efeito capilar", garantindo que aglutinantes e componentes ativos não migrem para a superfície de estruturas porosas ou pastas de eletrodos.

- Se o seu foco principal é Rendimento de Material: Confie na secagem a vácuo para eliminar a turbulência do fluxo de ar, prevenindo a perda física de pós ultrafinos e leves.

Resumo: Se o seu pó requer alta pureza, uniformidade estrutural ou proteção contra o calor, o forno a vácuo não é apenas uma alternativa — é uma necessidade de processamento.

Tabela Resumo:

| Recurso | Forno de Secagem a Vácuo | Forno Elétrico Padrão |

|---|---|---|

| Mecanismo de Secagem | Volatilização sob baixa pressão | Convecção de ar quente |

| Proteção Térmica | Alta (Ebulição em baixa temperatura) | Baixa (Requer alto calor) |

| Perda de Material | Mínima (Sem fluxo de ar) | Alto risco (Turbulência do ventilador) |

| Integridade Estrutural | Previne o "Efeito Capilar" | Potencial segregação de componentes |

| Aglomeração | Diminui as forças de ponte líquida | Alto risco de aglomerados duros |

| Melhor Para | Pós sensíveis ao calor/porosos | Materiais a granel/resilientes |

Eleve Seu Processamento de Pós com a Precisão KINTEK

Não comprometa a integridade de seus materiais sensíveis ao calor ou ultrafinos. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho, adaptados às suas necessidades específicas de laboratório. Nossos fornos de alta temperatura personalizáveis garantem aquecimento uniforme e remoção de solvente de poros profundos sem o risco de oxidação ou perda de material.

Pronto para otimizar seu processo de secagem? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução personalizável perfeita para suas necessidades de pesquisa e produção.

Guia Visual

Referências

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Por que um forno de secagem a vácuo é necessário durante a preparação de precursores de TiOx@C? Aprimorar a Integridade Estrutural do Material

- Qual é a função de um forno de recozimento de alta temperatura para eletrodos de pasta de ouro? Otimizar a condutividade do sensor

- Quais recursos de segurança estão associados aos fornos de recozimento a vácuo? Garanta Processamento Térmico Livre de Explosões e Resistente a Incêndios

- Por que um forno de secagem a vácuo é necessário para nanofibras de Pt-perovskita? Otimizar a Dispersão e o Desempenho do Catalisador

- Que ambientes de processo críticos uma fornalha de recozimento a vácuo fornece? Otimizar o Tratamento Térmico da Liga Sm2Fe17Cx

- Por que um forno de secagem a vácuo é necessário antes do teste eletroquímico de eletrodos de bateria de íon sódio? Otimizar SIBs

- Qual papel um forno de recozimento a vácuo desempenha no tratamento térmico final de ligas Ti-5Al-2.5Sn-0.2C? Domine o Gerenciamento de Carbono

- Por que um forno de secagem a vácuo é necessário para folhas de eletrodos eletrocatalíticos? Protege a integridade e melhora o desempenho