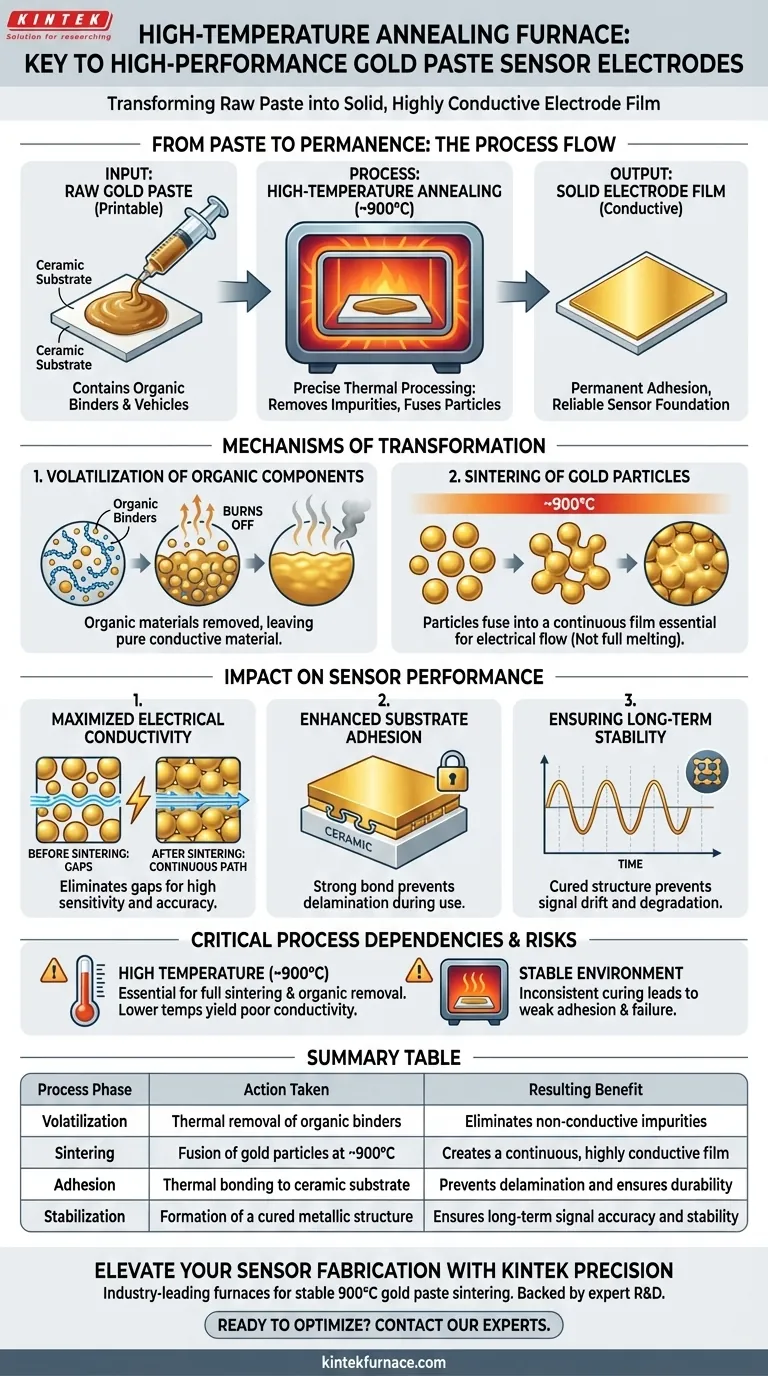

A função principal de um forno de recozimento de alta temperatura neste contexto é transformar a pasta de ouro bruta em um filme de eletrodo sólido e altamente condutor através de processamento térmico preciso. Ao atingir temperaturas de aproximadamente 900°C, o forno remove impurezas orgânicas e funde as partículas de ouro. Isso garante que o eletrodo adira permanentemente ao substrato cerâmico, estabelecendo a base para um desempenho confiável do sensor.

O processo de recozimento é uma transformação de fase crítica onde partículas soltas de ouro sinterizam em uma camada metálica contínua, removendo simultaneamente os aglutinantes orgânicos e ligando estruturalmente o eletrodo à sua base para máxima durabilidade.

Os Mecanismos de Transformação

O forno não simplesmente seca a pasta; ele altera fundamentalmente a estrutura química e física do material através de dois mecanismos específicos.

Volatilização de Componentes Orgânicos

A pasta de ouro contém aglutinantes e veículos orgânicos para torná-la imprimível. Esses componentes não são condutores e devem ser removidos.

O alto calor do forno faz com que esses materiais orgânicos se volatilizem. Eles são completamente queimados, deixando para trás apenas o material condutor puro necessário para a função do eletrodo.

A Sinterização de Partículas de Ouro

Uma vez que os orgânicos são removidos, as partículas de ouro restantes são submetidas a calor intenso (aprox. 900°C).

Nesta temperatura, as partículas sofrem sinterização. Elas se fundem sem derreter completamente, fundindo-se em um filme contínuo e coeso. Essa transição de partículas individuais para um filme sólido é essencial para o fluxo elétrico.

Impacto no Desempenho do Sensor

As mudanças físicas induzidas pelo forno de recozimento se traduzem diretamente na qualidade operacional do sensor final.

Maximizando a Condutividade Elétrica

O processo de sinterização cria um caminho contínuo para os elétrons.

Ao eliminar as lacunas entre as partículas de ouro individuais, o forno garante que o filme resultante seja altamente condutivo. Isso é vital para a sensibilidade e precisão do sensor.

Melhorando a Aderência ao Substrato

O forno facilita uma forte ligação entre o eletrodo de ouro e o substrato cerâmico.

Sem este tratamento de alta temperatura, a camada de ouro simplesmente ficaria sobre a cerâmica. O calor garante que eles adiram firmemente, evitando a delaminação durante o uso.

Garantindo Estabilidade a Longo Prazo

Um sensor deve fornecer leituras consistentes ao longo do tempo.

A estrutura solidificada e curada criada pelo forno garante que a aquisição de sinal permaneça estável. Isso evita a deriva do sinal ou falha causada pela degradação física do eletrodo.

Compreendendo as Dependências do Processo

Embora o forno permita alto desempenho, o processo depende fortemente da manutenção de parâmetros ambientais específicos.

A Necessidade de Alta Temperatura

O processo requer explicitamente temperaturas que chegam a aproximadamente 900°C.

Temperaturas mais baixas provavelmente falhariam em sinterizar completamente o ouro ou queimar todos os orgânicos. Isso resultaria em um eletrodo "turvo" com baixa condutividade e fraca integridade estrutural.

O Risco de Cura Incompleta

Se o ambiente estável do forno for comprometido, o processo de cura se torna inconsistente.

A cura incompleta leva a uma fraca aderência entre o ouro e a cerâmica. Isso cria um ponto de falha onde o eletrodo pode se soltar ou rachar sob estresse.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o processo de recozimento para a fabricação de sensores, concentre-se no resultado específico necessário para sua aplicação.

- Se seu foco principal é a Integridade do Sinal: Priorize a completude da fase de sinterização para eliminar lacunas de partículas e maximizar a condutividade.

- Se seu foco principal é a Durabilidade Mecânica: Garanta que o forno mantenha um ambiente estável de 900°C para garantir a ligação mais forte possível ao substrato cerâmico.

O forno de recozimento é a ferramenta definidora que converte uma aplicação temporária de pasta em um componente de sensoriamento permanente e de alto desempenho.

Tabela Resumo:

| Fase do Processo | Ação Tomada | Benefício Resultante |

|---|---|---|

| Volatilização | Remoção térmica de aglutinantes orgânicos | Elimina impurezas não condutoras |

| Sinterização | Fusão de partículas de ouro a ~900°C | Cria um filme contínuo e altamente condutivo |

| Aderência | Ligação térmica ao substrato cerâmico | Previne delaminação e garante durabilidade |

| Estabilização | Formação de uma estrutura metálica curada | Garante precisão e estabilidade do sinal a longo prazo |

Eleve a Fabricação do Seu Sensor com a Precisão KINTEK

Eletrodos de sensor de alto desempenho exigem precisão térmica intransigente. A KINTEK fornece fornos de mufla, tubo e vácuo líderes do setor, projetados para manter o ambiente estável de 900°C essencial para a sinterização perfeita da pasta de ouro.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas garantem máxima condutividade e adesão superior ao substrato para suas necessidades exclusivas de pesquisa ou produção.

Pronto para otimizar seu processo de recozimento? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução personalizável de alta temperatura que se adapta ao seu laboratório.

Guia Visual

Referências

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o papel do sistema de vácuo no processo de sinterização a vácuo? Aumentar a Densidade e Resistência de Vidro-Cerâmica

- Como as atmosferas controladas e os ciclos automatizados de temperatura em um forno de sinterização impactam a qualidade da liga?

- O que pode causar curto-circuito nos isoladores dos elementos de aquecimento durante a operação do forno? Evite falhas dispendiosas de equipamentos

- Como o ambiente dentro de um forno de recozimento a vácuo facilita a estabilidade de fase? Alcance a integridade ideal do aço

- Que tipos de materiais ou produtos são os fornos de recozimento a vácuo usados principalmente para? Essencial para Materiais Reativos de Alto Valor

- Por que o uso de um forno a vácuo é essencial na preparação do ânodo de grafite? Garanta a segurança e a longevidade da bateria

- Quais são as funções de um escudo térmico em um forno de sinterização a vácuo? Essencial para o Controle Térmico e Eficiência

- Quais são os usos comuns do grafite em fornos a vácuo? Essencial para o Desempenho em Altas Temperaturas