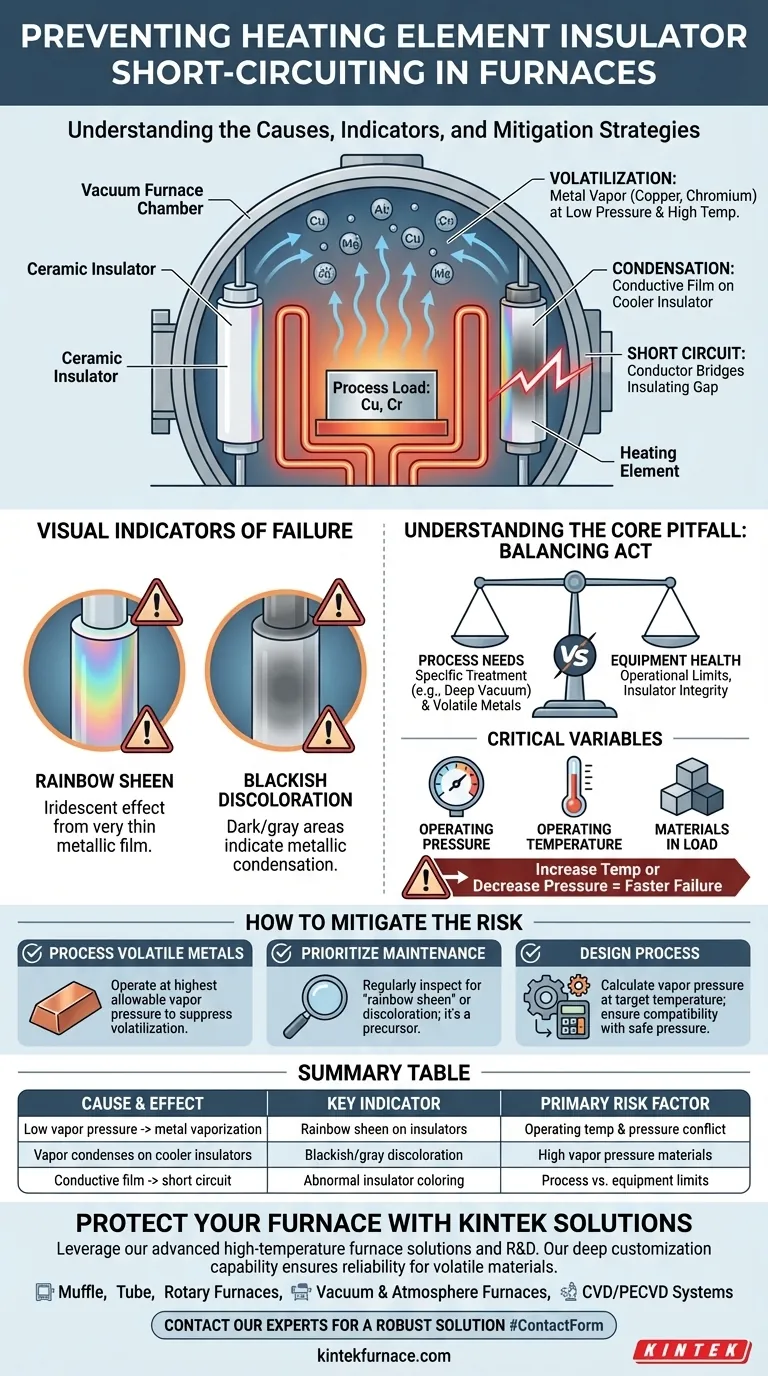

O curto-circuito dos isoladores dos elementos de aquecimento é causado principalmente pela operação de um forno a uma pressão de vapor muito baixa para os materiais que estão sendo processados. Essa condição permite que metais condutores na carga do processo, como cobre ou cromo, vaporizem e depois se condensem como uma película fina e condutora nas superfícies mais frias dos isoladores, criando um caminho elétrico não intencional.

A questão central é uma transformação física: a pressão incorreta do forno pode transformar isoladores não condutores em condutores energizados, revestindo-os com metal vaporizado das peças que você está processando. Isso compromete fundamentalmente a integridade elétrica do forno.

O Mecanismo Central: De Metal Sólido a Película Condutora

Para prevenir essa falha, é essencial entender o processo passo a passo que leva ao curto-circuito. Não é um evento instantâneo, mas uma degradação gradual impulsionada pela física do ambiente do forno.

O Papel da Pressão de Vapor

Todo material tem uma pressão de vapor, que é a pressão na qual ele transita de sólido ou líquido para gasoso a uma determinada temperatura.

Operar um forno a uma pressão muito baixa (alto vácuo) reduz significativamente a temperatura necessária para que os materiais vaporizem.

Volatilização de Metais de Processo

Metais como cobre e cromo são particularmente suscetíveis a isso. Em altas temperaturas e baixas pressões, átomos desses metais escapam da superfície da carga do processo e se tornam um vapor metálico dentro da câmara do forno.

Este processo é conhecido como volatilização ou evaporação.

O Problema da Condensação

Os isoladores dos elementos de aquecimento são, por design, frequentemente um pouco mais frios do que os elementos de aquecimento e a própria carga do processo.

Essa diferença de temperatura cria um ponto de condensação. O vapor metálico que circula no forno se condensará preferencialmente de volta ao estado sólido nas superfícies mais frias desses isoladores.

Criando o Curto-Circuito

Com o tempo, essa condensação se acumula formando uma película metálica fina. Como essa película é eletricamente condutora, ela une a lacuna isolante.

Isso cria um novo caminho de baixa resistência para a eletricidade, causando um curto-circuito que pode danificar ou destruir os elementos de aquecimento e a fonte de alimentação.

Identificando o Problema Antes da Falha

A falha catastrófica pode muitas vezes ser precedida por avisos visuais claros nos isoladores. A inspeção proativa é fundamental para evitar tempo de inatividade dispendioso.

O "Brilho Iridescente"

Um dos indicadores mais comuns é um "brilho iridescente" (rainbow sheen) no isolador cerâmico. Esse efeito iridescente é característico de uma película metálica muito fina sendo depositada na superfície.

Descoloração enegrecida

Em outros casos, a condensação pode aparecer como uma simples área enegrecida ou acinzentada. Qualquer descoloração que se desvie da aparência normal da cerâmica deve ser considerada um sinal potencial de condensação metálica.

Compreendendo a Falha Crítica

O desafio central reside em equilibrar os requisitos do processo metalúrgico com os limites operacionais do hardware do forno.

Necessidades do Processo vs. Saúde do Equipamento

A baixa pressão de vapor que causa o problema pode ser um parâmetro deliberado e necessário para o tratamento específico do processo.

No entanto, executar um processo que requer um vácuo profundo ao aquecer materiais conhecidos por terem alta pressão de vapor cria um conflito direto que coloca o equipamento em alto risco.

As Variáveis Críticas

O risco de curto-circuito do isolador é uma função de três variáveis principais: a pressão de operação, a temperatura de operação e os materiais na carga.

Um aumento na temperatura ou uma diminuição na pressão acelerará dramaticamente a vaporização de metais voláteis, levando a uma falha mais rápida do isolador.

Como Mitigar o Risco

Sua estratégia operacional deve levar em conta as propriedades físicas dos materiais que você está processando para garantir a confiabilidade do forno.

- Se o seu foco principal é o processamento de metais voláteis (como cobre): Você deve operar na pressão de vapor mais alta permitida para o seu processo para suprimir a volatilização do metal.

- Se o seu foco principal é manutenção e confiabilidade: Inspecione regularmente os isoladores em busca de qualquer descoloração, especialmente o "brilho iridescente" característico, pois este é um precursor direto da falha.

- Se o seu foco principal é o projeto do processo: Você deve calcular a pressão de vapor dos seus materiais de carga na temperatura alvo e garantir que ela seja compatível com a pressão mínima de operação segura do forno.

Compreender essa relação entre pressão, temperatura e ciência dos materiais é a chave para prevenir esse modo de falha destrutivo.

Tabela Resumo:

| Causa e Efeito | Indicador Chave | Fator de Risco Primário |

|---|---|---|

| Baixa pressão de vapor causa vaporização de metal (Cu, Cr) | Brilho iridescente nos isoladores | Conflito de temperatura e pressão de operação |

| Vapor metálico condensa em isoladores mais frios | Descoloração enegrecida/acinzentada | Materiais de alta pressão de vapor na carga |

| Película condutora cria curto-circuito elétrico | Qualquer coloração anormal do isolador | Parâmetros do processo vs. limites do equipamento |

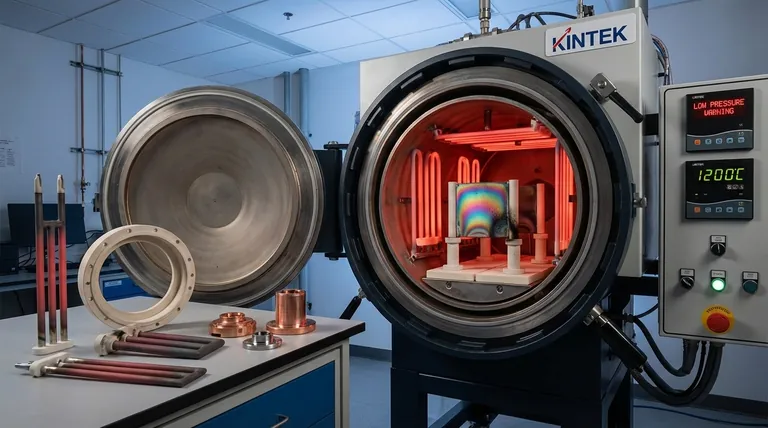

Proteja seu forno contra curtos-circuitos destrutivos. O delicado equilíbrio entre os parâmetros do processo e os limites do equipamento é crítico. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura projetadas com precisão para lidar com materiais voláteis. Nossa linha de produtos — incluindo Fornos de Muffle, Tubulares, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD — é apoiada por uma forte capacidade de personalização profunda para atender às suas necessidades experimentais exclusivas e prevenir falhas. Entre em contato com nossos especialistas hoje mesmo para projetar uma solução de forno robusta para o seu laboratório (#ContactForm).

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo