Em resumo, o grafite é amplamente utilizado em fornos a vácuo para elementos de aquecimento, isolamento térmico e componentes estruturais como acessórios, ferramentas e retortes. Sua capacidade única de manter a resistência e a estabilidade em temperaturas extremas de até 3000°C em uma atmosfera inerte o torna o material de escolha para essas aplicações exigentes.

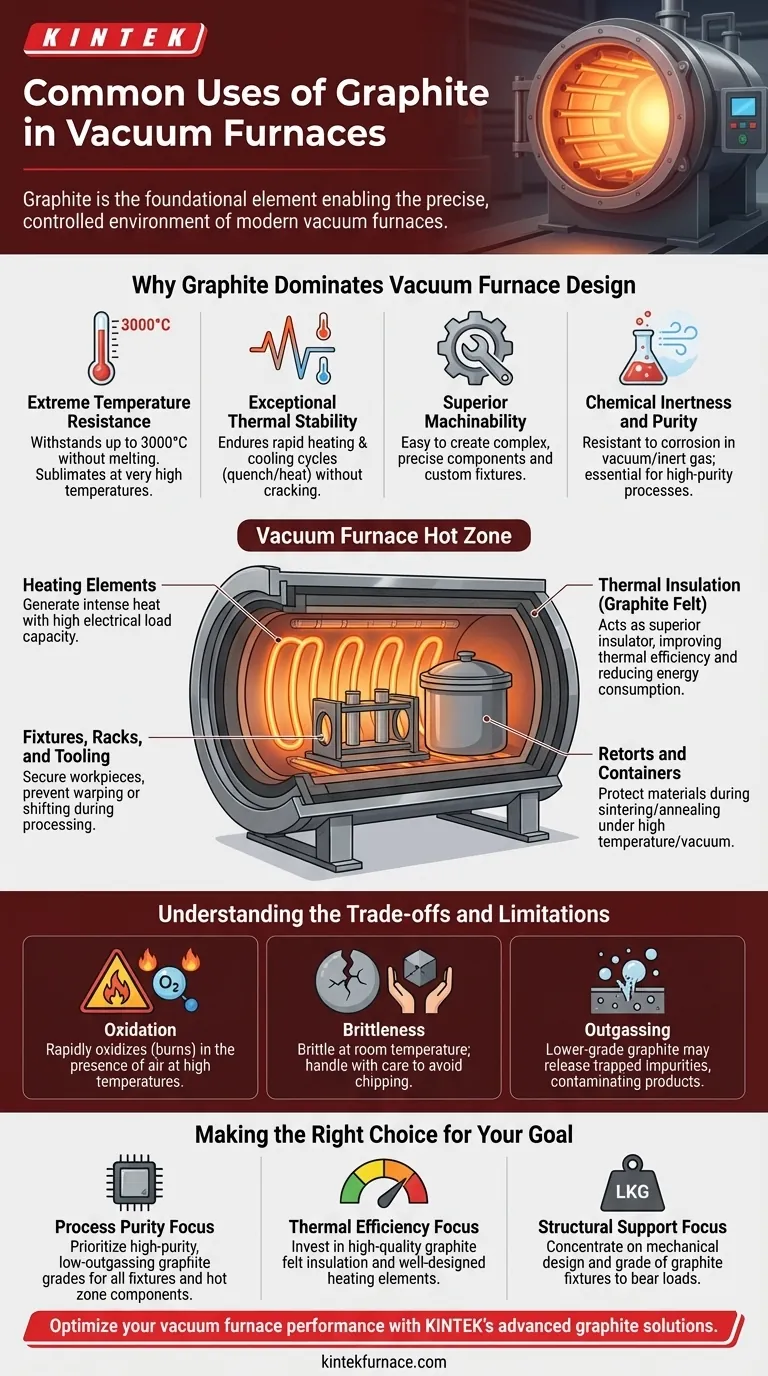

O grafite não é simplesmente um material conveniente para trabalhos em alta temperatura; é o elemento fundamental que permite o ambiente preciso e controlado de um forno a vácuo moderno. Sua seleção é impulsionada por uma combinação única de resistência térmica extrema, estabilidade química e excelente usinabilidade.

Por que o Grafite Domina o Projeto de Fornos a Vácuo

Um forno a vácuo cria um ambiente livre de oxigênio e outros gases reativos, permitindo que os materiais sejam processados em temperaturas extremas sem contaminação ou oxidação. As propriedades do grafite são excepcionalmente adequadas para criar e manter este ambiente especializado.

Resistência a Temperaturas Extremas

A principal vantagem do grafite é sua capacidade de suportar temperaturas de até 3000°C em vácuo ou gás inerte. Ao contrário dos metais refratários, ele não derrete, mas sublima em temperaturas muito altas, mantendo sua integridade estrutural muito além dos limites da maioria dos outros materiais.

Estabilidade Térmica Excepcional

O grafite exibe notável resistência ao choque térmico. Ele pode suportar ciclos rápidos de aquecimento e resfriamento (têmpera e aquecimento) sem rachar ou falhar, um requisito crítico para os ciclos operacionais de fornos de tratamento térmico e brasagem.

Usinabilidade Superior

Apesar de sua resistência em altas temperaturas, o grafite é relativamente macio e fácil de usinar. Isso permite a criação de componentes complexos e precisos, desde intrincados elementos de aquecimento até acessórios projetados sob medida para segurar peças de trabalho.

Inércia Química e Pureza

O grafite é naturalmente resistente à corrosão por ácidos e álcalis. Em vácuo, ele oferece um ambiente limpo e estável, essencial para processos de alta pureza encontrados nas indústrias aeronáutica, eletrônica e de semicondutores.

Principais Componentes de Grafite em um Forno a Vácuo

O grafite não é usado apenas para um propósito, mas forma um sistema completo dentro da "zona quente" do forno.

Elementos de Aquecimento

Os elementos de aquecimento de grafite são responsáveis por gerar o calor intenso necessário para as operações do forno. Sua grande área de radiação e capacidade de lidar com altas cargas elétricas o tornam uma fonte de calor eficiente e confiável.

Isolamento Térmico (Feltro de Grafite)

A zona quente é revestida com camadas de feltro de grafite. Este material leve e resistente atua como um isolante superior, contendo o calor extremo, melhorando a eficiência térmica e reduzindo o consumo de energia.

Acessórios, Racks e Ferramentas

Para manter as peças de trabalho firmemente no lugar durante um processo, os fornos usam acessórios, racks e ferramentas de grafite. Estes são usinados sob medida para suportar peças durante o tratamento térmico ou brasagem, garantindo que não empenem ou se desloquem.

Retortes e Recipientes

Para processos como sinterização ou recozimento, pós metálicos ou outros materiais são frequentemente mantidos em retortes de grafite. Esses recipientes com tampa podem suportar altas temperaturas e condições de vácuo, protegendo o material que está sendo processado.

Compreendendo as Vantagens e Limitações

Embora inestimável, o grafite não está isento de considerações operacionais. Entendê-las é fundamental para sua aplicação bem-sucedida.

Oxidação na Presença de Ar

As capacidades de alta temperatura do grafite dependem inteiramente de um ambiente de vácuo ou gás inerte. Se exposto ao oxigênio em altas temperaturas, ele oxidará (queimará) rapidamente, levando à falha do componente.

Fragilidade e Manuseio

À temperatura ambiente, o grafite pode ser frágil e deve ser manuseado com cuidado para evitar lascas ou rachaduras. Sua resistência é mais aparente em condições de alta temperatura.

Degaseificação e Pureza do Material

Diferentes graus de grafite possuem níveis variados de pureza. Para aplicações ultrassensíveis, como a fabricação de semicondutores, o uso de um grafite de grau inferior pode levar à "degaseificação" — a liberação de impurezas presas que podem contaminar o produto. A seleção do grau correto é crítica.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo e a aplicação específicos do grafite devem estar diretamente alinhados com os requisitos do seu processo.

- Se o seu foco principal é a pureza do processo (por exemplo, semicondutores, implantes médicos): Priorize o uso de grafite de alta pureza e baixa degaseificação para todos os acessórios e componentes da zona quente para evitar contaminação.

- Se o seu foco principal é a eficiência térmica e o tempo de ciclo: Invista em isolamento de feltro de grafite de alta qualidade e em um sistema de elementos de aquecimento bem projetado para minimizar a perda de calor e garantir um aquecimento rápido e uniforme.

- Se o seu foco principal é o suporte estrutural para peças pesadas ou complexas: Concentre-se no design mecânico e no grau dos seus acessórios e ferramentas de grafite para garantir que eles possam suportar a carga sem falhas na temperatura máxima.

Compreender o papel do grafite é fundamental para dominar as operações de fornos a vácuo de alta temperatura.

Tabela Resumo:

| Componente | Função Principal | Benefício Principal |

|---|---|---|

| Elementos de Aquecimento | Geram calor intenso | Alta capacidade de carga elétrica, radiação eficiente |

| Isolamento Térmico (Feltro de Grafite) | Contém o calor na zona quente | Isolamento superior, reduz o consumo de energia |

| Acessórios e Ferramentas | Seguram as peças de trabalho durante o processamento | Usinável sob medida, mantém a integridade da peça |

| Retortes e Recipientes | Protegem os materiais durante a sinterização/recozimento | Suporta altas temperaturas e condições de vácuo |

Otimize o desempenho do seu forno a vácuo com as soluções avançadas de grafite da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura adaptados às suas necessidades exclusivas. Nossa linha de produtos — incluindo Fornos a Vácuo e Atmosfera, Sistemas CVD/PECVD e muito mais — é complementada por profundas capacidades de personalização para atender precisamente aos seus requisitos experimentais. Entre em contato conosco hoje para discutir como nossa experiência em componentes de grafite pode aprimorar a pureza do seu processo, a eficiência térmica e o suporte estrutural.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo