Em essência, os fornos de recozimento a vácuo são usados principalmente para tratamento térmico de materiais de alto valor ou altamente reativos onde a integridade da superfície e a pureza são críticas. Isso inclui uma ampla gama de produtos, desde dispositivos médicos de aço inoxidável e componentes estampados aprofundados até peças de precisão como rolamentos, ferramentas de corte e ligas aeroespaciais. O processo é escolhido especificamente quando a oxidação ou contaminação por gases atmosféricos comprometeria as propriedades ou a aparência do material.

O propósito central de usar um vácuo para recozimento não é o calor em si, mas o ambiente que ele cria. Ao remover o ar, o forno evita a oxidação em altas temperaturas, resultando em um acabamento de superfície limpo e "brilhante" e preservando as propriedades intrínsecas do material sem introduzir impurezas.

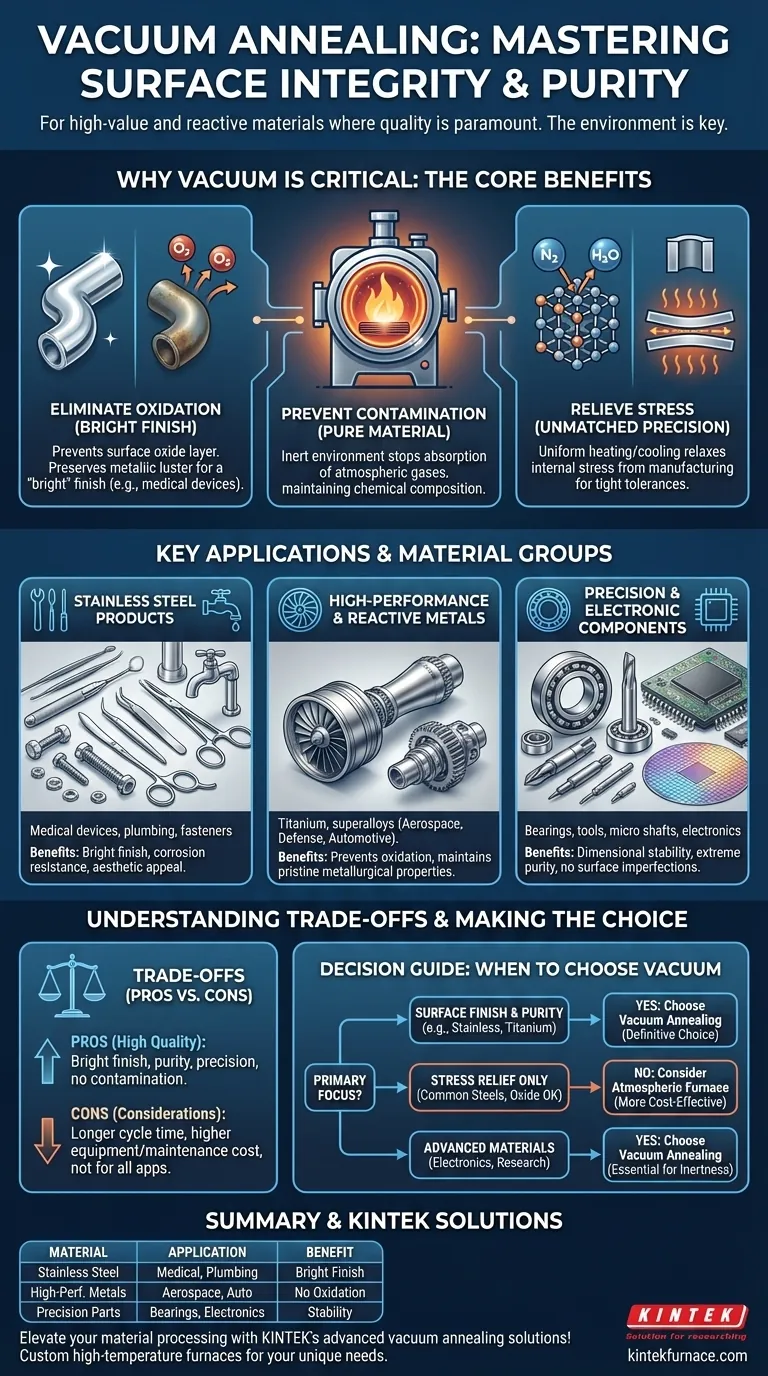

O Princípio Fundamental: Por Que o Vácuo é Crítico

Recozimento é um processo de tratamento térmico que altera a microestrutura de um material para aliviar tensões internas, aumentar a ductilidade e amaciá-lo, tipicamente após ter sido endurecido ou moldado pela fabricação. Usar um vácuo cria o ambiente ideal para que esse processo ocorra sem efeitos colaterais negativos.

Eliminando a Oxidação para um Acabamento 'Brilhante'

Quando os metais são aquecidos na presença de oxigênio, sua superfície reage para formar uma camada de óxido, que aparece como descoloração ou carepa. Um forno a vácuo bombeia o ar, removendo o oxigênio.

Isso evita que qualquer reação ocorra na superfície do material, preservando seu brilho metálico original. Este processo específico é conhecido como recozimento brilhante e é uma razão principal para escolher um forno a vácuo.

Prevenção da Contaminação do Material

O ar atmosférico não é apenas oxigênio. Ele contém nitrogênio, umidade e outros elementos vestigiais que podem ser absorvidos por um metal em altas temperaturas, um processo chamado contaminação intersticial.

Essa contaminação pode alterar sutil, mas significativamente, as propriedades mecânicas ou elétricas do material. Um vácuo fornece um ambiente inerte, garantindo que a composição química do material permaneça inalterada.

Alívio de Tensão com Precisão Inigualável

Processos de fabricação como estampagem profunda (esticar metal em uma forma, como uma pia de cozinha), estampagem ou usinagem introduzem tensões internas significativas. O recozimento relaxa essa tensão.

Realizar isso a vácuo permite um aquecimento e resfriamento extremamente uniformes, garantindo que cada parte do componente seja tratada igualmente. Essa precisão é vital para peças de alto desempenho que devem atender a tolerâncias dimensionais e estruturais rigorosas.

Aplicações Principais e Grupos de Materiais

A necessidade de um ambiente limpo e controlado dita quais indústrias e materiais dependem mais do recozimento a vácuo.

Produtos de Aço Inoxidável

Esta é a aplicação mais comum. A resistência à corrosão e o apelo estético do aço inoxidável devem ser preservados durante o tratamento térmico.

Produtos típicos incluem dispositivos médicos, equipamentos de encanamento, componentes de expansão de água e fixadores como parafusos e pregos. Para esses itens, um acabamento brilhante e limpo é uma marca de qualidade e funcionalidade.

Metais Reativos e de Alto Desempenho

Materiais como titânio e certas ligas de aço são altamente reativos com oxigênio, especialmente em temperaturas de recozimento. Para eles, um vácuo não é apenas benéfico – é obrigatório.

Esses materiais são comuns nas indústrias aeroespacial, de defesa e automotiva de ponta, onde a falha do material não é uma opção e as propriedades metalúrgicas imaculadas devem ser mantidas.

Componentes de Precisão e Eletrônicos

A fabricação de rolamentos, componentes de relógios, ferramentas de corte e microeixos requer estabilidade dimensional excepcional e propriedades mecânicas previsíveis.

O recozimento a vácuo fornece o ambiente controlado necessário para atingir essas especificações exatas sem imperfeições superficiais. Da mesma forma, materiais eletrônicos e células solares exigem pureza extrema, pois até mesmo contaminação mínima pode arruinar suas propriedades elétricas.

Compreendendo os Compromissos

Embora poderoso, um forno a vácuo não é a solução universal para todo tratamento térmico. Seu uso é uma escolha de engenharia deliberada baseada em necessidades específicas.

Tempo de Ciclo e Vazão

Criar um vácuo de alta qualidade leva tempo. Despressurizar a câmara, processar as peças e depois resfriá-las sob vácuo significa que o tempo total de ciclo é frequentemente mais longo do que em um forno atmosférico convencional. Isso pode impactar a produção de alto volume.

Custo e Complexidade

Fornos a vácuo são equipamentos sofisticados. Eles envolvem bombas de vácuo avançadas, sistemas de controle e engenharia de câmara, tornando seu investimento inicial e manutenção contínua mais caros do que fornos padrão.

Quando Não é Necessário

Para muitas aplicações, uma fina camada de óxido superficial é perfeitamente aceitável ou pode até ser desejada para ajudar tintas ou outros revestimentos a aderirem.

Se o material não for altamente reativo e o produto final não exigir um acabamento brilhante e livre de carepa, um forno atmosférico mais econômico é frequentemente a escolha mais prática.

Fazendo a Escolha Certa para Seu Processo

Sua decisão de usar recozimento a vácuo deve ser impulsionada pelos requisitos finais do seu componente e pela natureza do próprio material.

- Se o seu foco principal for o acabamento superficial e a pureza: O recozimento a vácuo é a escolha definitiva, especialmente para aço inoxidável, titânio e componentes de grau médico que exigem um acabamento "brilhante".

- Se o seu foco principal for apenas o alívio de tensão em aços comuns: Um forno atmosférico é provavelmente mais econômico, desde que uma camada de óxido superficial seja aceitável ou será removida em uma etapa posterior.

- Se o seu foco principal forem materiais avançados para eletrônicos ou pesquisa: O ambiente inerte de um forno a vácuo é essencial para prevenir contaminação e garantir propriedades de material repetíveis.

Em última análise, escolher o recozimento a vácuo é um compromisso para alcançar a mais alta qualidade de superfície e integridade metalúrgica para seu produto final.

Tabela de Resumo:

| Tipo de Material/Produto | Aplicações Principais | Benefícios Primários |

|---|---|---|

| Aço Inoxidável | Dispositivos médicos, encanamento, fixadores | Acabamento brilhante, resistência à corrosão |

| Metais de Alto Desempenho (e.g., Titânio) | Aeroespacial, automotivo, defesa | Previne oxidação, mantém propriedades |

| Componentes de Precisão | Rolamentos, ferramentas de corte, eletrônicos | Estabilidade dimensional, sem contaminação |

Eleve seu processamento de materiais com as soluções avançadas de recozimento a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos a Vácuo e com Atmosfera, Fornos de Mufa, Tubulares, Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para materiais reativos e de alto valor. Entre em contato conosco hoje para discutir como podemos aprimorar a qualidade e a eficiência do seu produto!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material