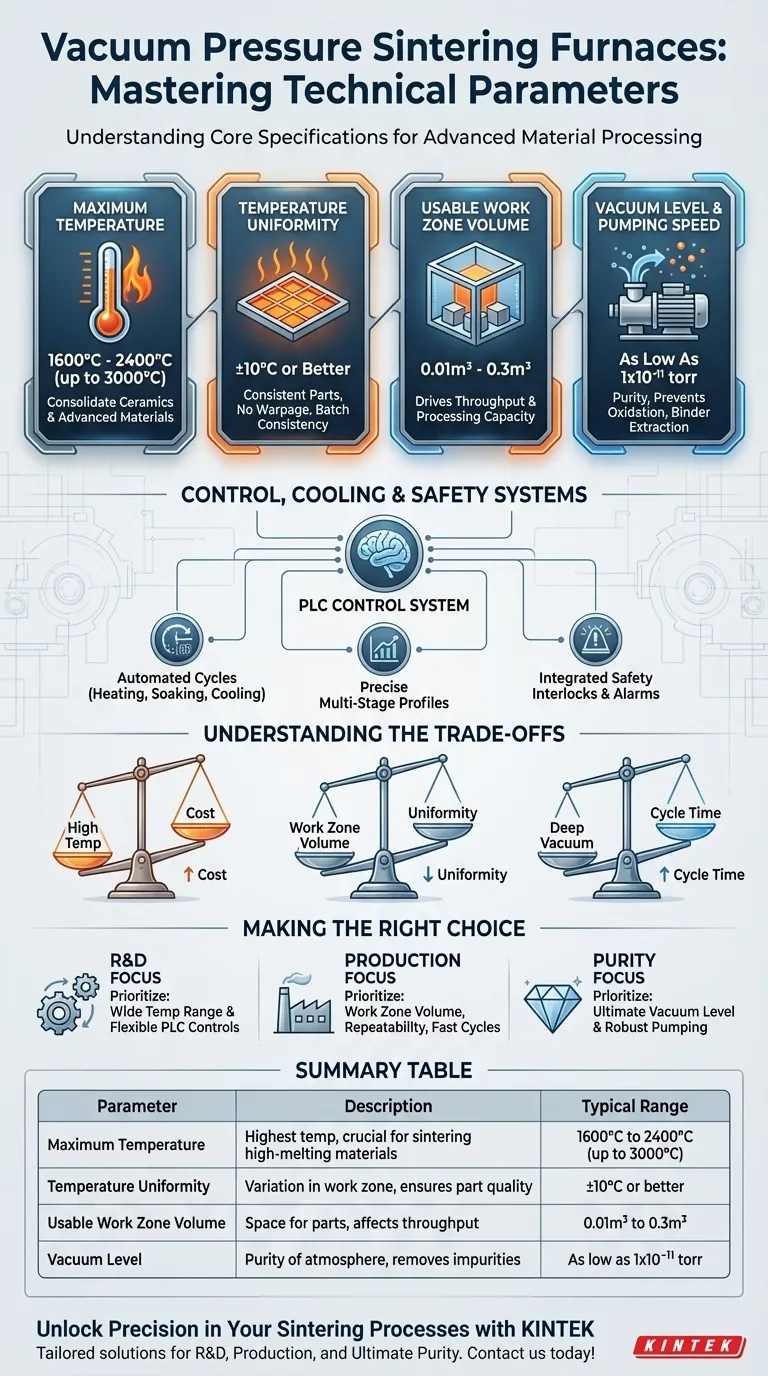

Compreender as especificações centrais de um forno de sinterização a vácuo e pressão é o primeiro passo para dominar a tecnologia. Os principais parâmetros técnicos são a temperatura máxima de operação, o volume utilizável da zona de trabalho, o nível de vácuo final e a uniformidade de temperatura dentro da zona de aquecimento. Estes quatro pilares ditam as capacidades fundamentais do forno para processar materiais avançados.

As especificações de um forno não são apenas uma lista de números; elas são um reflexo direto da sua capacidade de criar um ambiente precisamente controlado e livre de impurezas. Entender o que cada parâmetro significa é essencial para alcançar as propriedades de material desejadas e garantir a repetibilidade do processo.

Parâmetros Operacionais Centrais

O desempenho de qualquer forno de sinterização a vácuo e pressão é definido por um conjunto de métricas chave. Estes parâmetros determinam os tipos de materiais que você pode processar e a qualidade do produto final.

Temperatura Máxima

A temperatura máxima alcançável é, sem dúvida, o parâmetro mais crítico, pois dita a gama de materiais que o forno pode sinterizar. A maioria dos fornos comerciais opera entre 1600°C e 2400°C, com alguns sistemas especializados atingindo até 3000°C.

Esta capacidade de alta temperatura é necessária para consolidar cerâmicas, carbonetos e outros materiais avançados com altos pontos de fusão.

Uniformidade de Temperatura

A uniformidade de temperatura refere-se à variação máxima de temperatura em toda a zona de trabalho utilizável. Uma especificação comum é de ±10°C ou melhor.

Uma excelente uniformidade é inegociável para a produção de peças consistentes. Garante que cada componente num lote, independentemente da sua posição, passe exatamente pelo mesmo ciclo térmico, prevenindo deformações e densidade de material inconsistente.

Volume da Zona de Trabalho Utilizável

Este parâmetro especifica as dimensões físicas do espaço disponível para colocação das peças, tipicamente medido em metros cúbicos (exemplo: 0,01m³ a 0,3m³).

É um fator primário de produtividade. Uma zona de trabalho maior permite processar mais peças por ciclo, mas também apresenta um desafio maior para manter a uniformidade da temperatura e atingir um vácuo profundo rapidamente.

Nível de Vácuo e Velocidade de Bombeamento

O sistema de vácuo é essencial para criar uma atmosfera inerte e controlada. O nível de vácuo indica a pureza deste ambiente, com sistemas de ponta atingindo níveis tão baixos quanto 1x10⁻¹¹ torr. Isso previne a oxidação e remove impurezas atmosféricas.

Igualmente importante é a velocidade de bombeamento, que determina a rapidez com que o forno pode atingir o vácuo alvo e, crucialmente, quão eficazmente pode extrair subprodutos como aglutinantes evaporados durante a fase de desaglutinamento.

Sistemas de Controle, Resfriamento e Segurança

Os fornos modernos são mais do que apenas caixas quentes e vazias. O seu valor reside nos sistemas sofisticados que gerem o processo com precisão e segurança.

O Sistema de Controle PLC

Um Controlador Lógico Programável (PLC) é o cérebro do forno. Automatiza todo o ciclo de aquecimento, manutenção (soaking) e resfriamento.

Este controle computorizado garante uma alta repetibilidade de lote para lote, o que é fundamental para a produção industrial. Também integra todas as funções de monitoramento e segurança num sistema centralizado.

Controle de Temperatura e Resfriamento

O gerenciamento preciso da temperatura é alcançado com controladores digitais inteligentes e termopares estrategicamente posicionados. Estes sistemas podem executar perfis térmicos complexos e multifásicos com alta precisão.

Um sistema de resfriamento interno com água pura é vital para proteger a carcaça do forno e permitir o resfriamento rápido e controlado do produto após a sinterização, o que pode encurtar os tempos totais de ciclo.

Recursos de Segurança Integrados

A segurança é primordial ao lidar com altas temperaturas e pressões. Os fornos são equipados com inúmeros intertravamentos de segurança automatizados geridos pelo PLC.

Estes incluem alarmes sonoros e visuais para sobretemperatura, sobrecorrente e falha na água de refrigeração. Travas de porta automáticas e válvulas de alívio de pressão de emergência protegem tanto o operador quanto o equipamento.

Compreendendo os Compromissos (Trade-offs)

A seleção de um forno requer equilibrar o desempenho com restrições práticas. Nenhuma configuração única é perfeita para todas as aplicações.

Alta Temperatura vs. Custo

Atingir temperaturas acima de 2000°C requer elementos de aquecimento especializados (como grafite) e isolamento avançado. Isso aumenta significativamente o custo inicial e a manutenção a longo prazo do forno.

Volume da Zona de Trabalho vs. Uniformidade

À medida que o tamanho da zona de trabalho aumenta, torna-se mais difícil e caro projetar um sistema de aquecimento que possa manter uma uniformidade de temperatura rigorosa em todo o volume.

Vácuo Profundo vs. Tempo de Ciclo

Atingir um vácuo muito profundo é um processo demorado. Embora um ambiente de maior pureza seja benéfico, o tempo gasto na evacuação da câmara pode reduzir a produtividade geral, uma consideração chave num ambiente de produção.

Fazendo a Escolha Certa para Sua Aplicação

As especificações ideais do forno são determinadas inteiramente pelo seu objetivo final. Use seu objetivo principal para guiar sua avaliação destes parâmetros técnicos.

- Se o seu foco principal for pesquisa e desenvolvimento: Priorize uma ampla faixa de temperatura máxima e controles PLC precisos e flexíveis para acomodar a experimentação com materiais diversos.

- Se o seu foco principal for produção de alto volume: Enfatize o volume da zona de trabalho, a repetibilidade do processo e os tempos de ciclo rápidos (bombeamento e resfriamento eficientes).

- Se o seu foco principal for a pureza máxima do material: O nível de vácuo final e a robustez do sistema de bombeamento para a extração de aglutinantes são os seus parâmetros mais críticos.

Em última análise, alinhar as capacidades técnicas do forno com seus objetivos específicos de material e processo é a chave para uma sinterização bem-sucedida.

Tabela de Resumo:

| Parâmetro | Descrição | Faixa Típica |

|---|---|---|

| Temperatura Máxima | Temperatura mais alta que o forno pode atingir, crucial para sinterizar materiais de alto ponto de fusão | 1600°C a 2400°C (até 3000°C para sistemas especializados) |

| Uniformidade de Temperatura | Variação de temperatura na zona de trabalho, garantindo qualidade consistente da peça | ±10°C ou melhor |

| Volume da Zona de Trabalho Utilizável | Espaço disponível para peças, afetando a produtividade e a capacidade de processamento | 0,01m³ a 0,3m³ |

| Nível de Vácuo | Pureza da atmosfera inerte, prevenindo a oxidação e removendo impurezas | Tão baixo quanto 1x10⁻¹¹ torr |

| Velocidade de Bombeamento | Velocidade com que o vácuo é atingido e os subprodutos são removidos, influenciando os tempos de ciclo | Varia conforme o sistema, crítico para a eficiência |

Desbloqueie a Precisão nos Seus Processos de Sinterização com a KINTEK

A alavancar P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Quer o seu foco seja P&D, produção de alto volume ou a pureza máxima do material, os nossos fornos oferecem controle de temperatura superior, desempenho de vácuo e recursos de segurança para aprimorar os seus resultados.

Entre em contato conosco hoje para discutir como as nossas soluções personalizadas podem otimizar as suas aplicações de sinterização e impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo