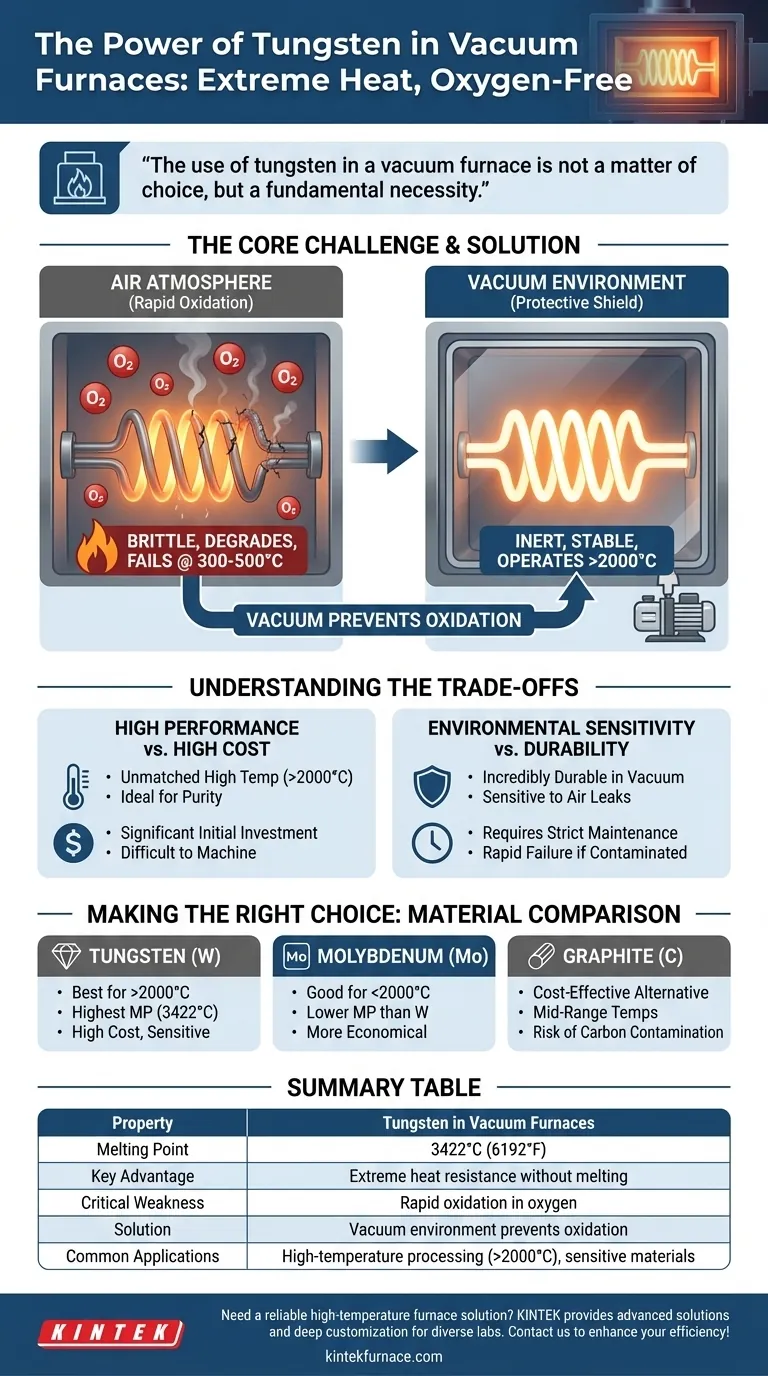

Em sua essência, metais refratários como o tungstênio são usados em fornos a vácuo por sua excepcional capacidade de suportar calor extremo sem derreter. No entanto, esses mesmos metais são altamente reativos com o oxigênio, e o ambiente de vácuo é absolutamente essencial para protegê-los de queimar rapidamente e falhar nas temperaturas que eles são projetados para suportar.

O uso de tungstênio em um forno a vácuo não é uma questão de escolha, mas uma necessidade fundamental. O vácuo protege o metal do oxigênio, permitindo que sua extraordinária resistência ao calor seja utilizada, enquanto o metal fornece a capacidade de alta temperatura que o forno exige.

O Desafio Central: Alta Temperatura Sem Autodestruição

Para entender esse emparelhamento, você deve vê-lo como uma solução para um problema fundamental de engenharia: como gerar calor imenso sem que o sistema de aquecimento se destrua.

Definindo "Refratário": Resistência Extrema ao Calor

O termo "refratário" descreve materiais com um ponto de fusão e estabilidade térmica excepcionalmente altos. O tungstênio, com um ponto de fusão de 3422°C (6192°F), é um excelente exemplo.

Essa propriedade permite que ele sirva como um elemento de aquecimento, brilhando em brasa para irradiar enormes quantidades de energia sem perder sua integridade estrutural.

O Calcanhar de Aquiles: Oxidação Rápida

A fraqueza crítica dos metais refratários é sua intensa reatividade com o oxigênio. Mesmo em temperaturas moderadamente altas, muitas vezes tão baixas quanto 300–500°C, o tungstênio oxidará rapidamente.

Esse processo de oxidação efetivamente queima o metal, fazendo com que ele se torne quebradiço, se degrade e, finalmente, falhe catastroficamente. Isso o torna completamente inadequado para uso em um forno de atmosfera de ar padrão.

O Vácuo como Escudo Protetor

Um forno a vácuo resolve esse problema removendo a atmosfera, especificamente o oxigênio reativo, da câmara de aquecimento.

Ao operar em um quase-vácuo, o forno cria um ambiente inerte. Esse escudo protetor evita a oxidação, permitindo que os elementos de tungstênio e a blindagem operem efetivamente em temperaturas que excedem 2000°C.

Compreendendo as Compensações

A escolha do tungstênio para um forno a vácuo envolve aceitar um conjunto claro de compensações. É uma solução de alto desempenho com vulnerabilidades específicas.

Alto Desempenho vs. Alto Custo

Metais refratários são inerentemente caros para obter e difíceis de usinar. O investimento inicial em elementos de aquecimento de tungstênio e blindagem de zona quente é significativo em comparação com alternativas como o grafite.

Esse custo é justificado apenas quando o processo exige temperaturas ou níveis de pureza que outros materiais não conseguem atingir.

Sensibilidade Ambiental vs. Durabilidade

Dentro de um vácuo devidamente mantido, os componentes de tungstênio são incrivelmente duráveis e de longa duração. No entanto, todo o sistema é sensível ao seu ambiente.

Um pequeno vazamento de ar, purga inadequada ou contaminação pode introduzir oxigênio suficiente para causar falha rápida dos caros componentes refratários. A integridade do vácuo é primordial.

Tungstênio vs. Outros Materiais

O molibdênio é outro metal refratário usado em fornos, mas tem um ponto de fusão mais baixo que o tungstênio, tornando-o adequado para uma faixa de temperatura ligeiramente inferior.

O grafite é uma alternativa comum e econômica para muitas aplicações, mas pode ser uma fonte de contaminação por carbono, o que é inaceitável para certos materiais e ligas sensíveis.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar tungstênio é ditada inteiramente pelos seus requisitos de processamento específicos e objetivos operacionais.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis (>2000°C): O tungstênio é a escolha definitiva devido ao seu ponto de fusão e estabilidade inigualáveis em vácuo.

- Se o seu foco principal é processar materiais altamente sensíveis e não reativos ao carbono: Uma zona quente de metal refratário é superior ao grafite para manter um ambiente limpo e puro.

- Se o seu foco principal é a relação custo-benefício para temperaturas de médio alcance (<2000°C): O molibdênio ou o grafite de alta pureza geralmente fornecem uma solução mais econômica sem sacrificar o desempenho.

Em última análise, usar tungstênio em um forno a vácuo é uma decisão calculada para trocar a sensibilidade ambiental por um desempenho inigualável em alta temperatura.

Tabela Resumo:

| Propriedade | Tungstênio em Fornos a Vácuo |

|---|---|

| Ponto de Fusão | 3422°C (6192°F) |

| Principal Vantagem | Resistência extrema ao calor sem derreter |

| Fraqueza Crítica | Oxidação rápida em oxigênio |

| Solução | Ambiente de vácuo evita a oxidação |

| Aplicações Comuns | Processamento de alta temperatura (>2000°C), materiais sensíveis |

| Compensações | Alto custo, sensibilidade ambiental |

Precisa de uma solução confiável de forno de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

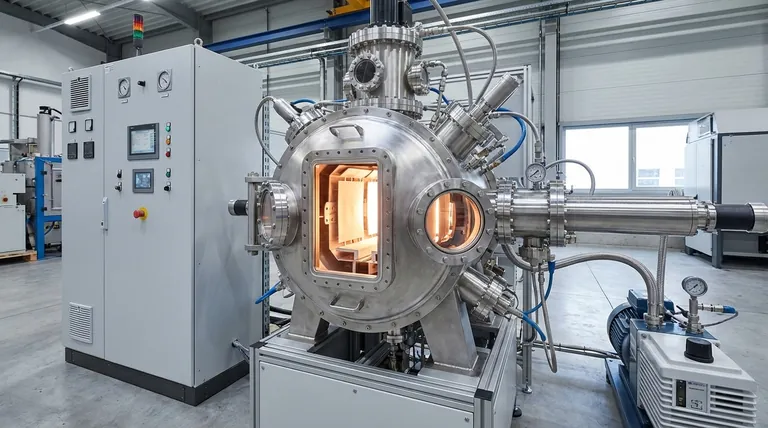

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como os sistemas controlados por computador aprimoram as operações de fornos a vácuo? Alcance Precisão e Repetibilidade no Tratamento Térmico

- Que tipos de métodos de têmpera estão disponíveis em um forno a vácuo? Otimize o endurecimento com têmpera a óleo ou a gás

- Por que um ambiente de vácuo de laboratório é crítico para a sinterização da liga de alumínio A357? Alcançar desempenho de alta densidade

- Por que a umidade deve ser controlada em fornos de ligas de alumínio? Evite Bolhas e Danos por Hidrogênio Agora

- Qual é a relação entre a temperatura da superfície do elemento de aquecimento e a temperatura do processo do forno? Uma chave para a eficiência e longevidade

- Por que um forno a vácuo é ideal para aplicações que exigem alta pureza e limpeza? Garanta resultados livres de contaminação

- Qual é a classificação de um forno a vácuo? Combine Desempenho, Processo e Temperatura às Suas Necessidades

- Por que a desgaseificação é importante na fusão de metais e como o vácuo ajuda? Obtenha Ligas Metálicas Mais Puras e Fortes