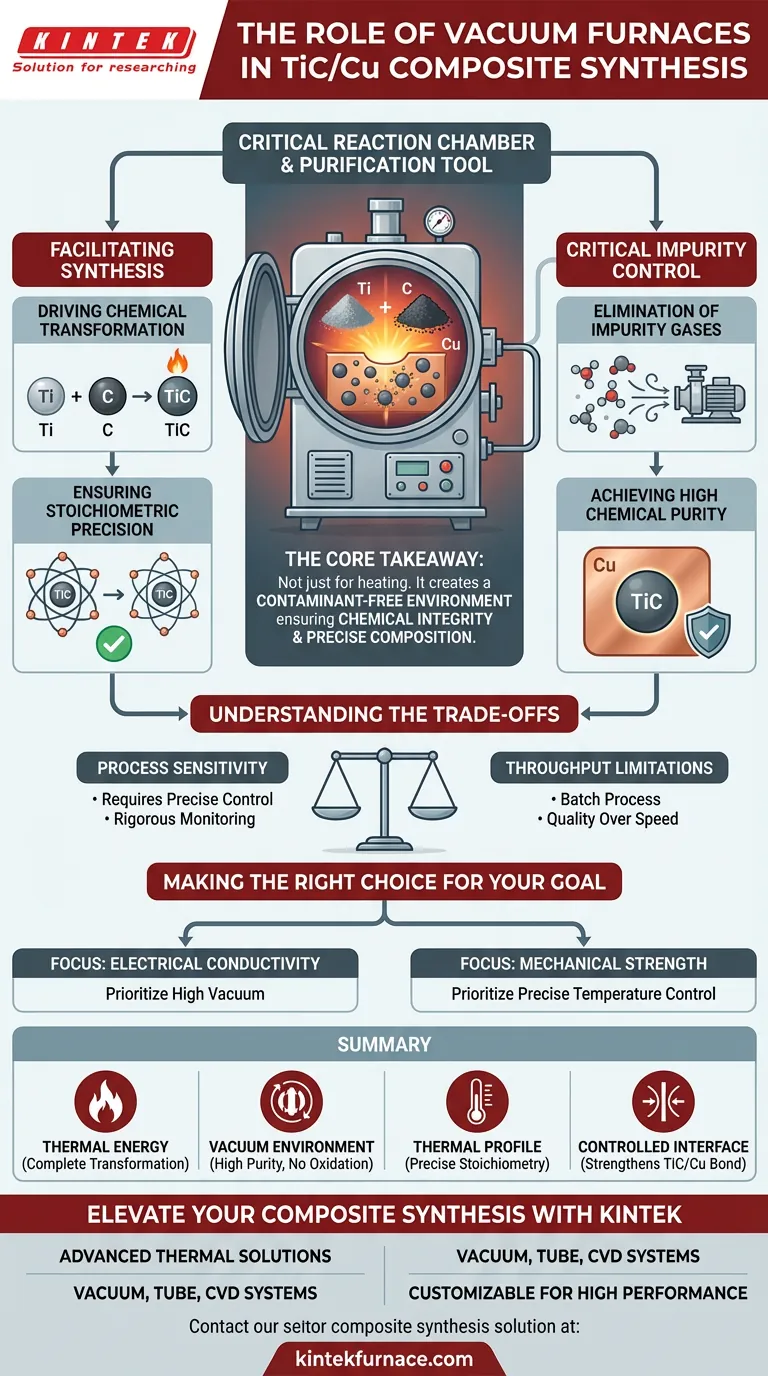

O forno a vácuo serve como a câmara de reação crítica para a síntese em fase sólida de Carboneto de Titânio (TiC) em materiais compósitos de Cobre (Cu).

Ele fornece um ambiente estritamente controlado e de alta temperatura que impulsiona a reação química entre pós de titânio e carbono. Ao operar sob vácuo, o forno simultaneamente elimina gases de impureza, garantindo que as partículas de TiC resultantes atinjam a pureza química necessária e a relação estequiométrica precisa exigida para compósitos de alto desempenho.

O Ponto Principal O forno a vácuo faz mais do que simplesmente aquecer materiais; ele atua como uma ferramenta de purificação. Seu principal valor reside na criação de um ambiente livre de contaminantes que garante a integridade química e a composição precisa das partículas de reforço de TiC.

Facilitando a Reação de Síntese

Impulsionando a Transformação Química

O papel fundamental do forno a vácuo é fornecer a energia térmica necessária para desencadear a reação entre os pós sólidos de titânio e carbono.

Este ambiente de alta temperatura supera a barreira de energia de ativação, permitindo que os precursores reajam quimicamente. O resultado é a geração de partículas estáveis de Carboneto de Titânio (TiC).

Garantindo a Precisão Estequiométrica

Na síntese de materiais, a proporção de elementos (estequiometria) dita as propriedades finais do material.

O forno a vácuo fornece um perfil térmico estável que facilita uma reação completa e uniforme. Isso garante que o TiC sintetizado possua uma relação estequiométrica favorável, prevenindo a formação de fases instáveis ou indesejadas.

O Papel Crítico do Controle de Impurezas

Eliminação de Gases de Impureza

Uma das vantagens mais distintas do uso de um forno a vácuo em vez de fornos atmosféricos padrão é a remoção de voláteis.

Durante o processo de aquecimento, o ambiente de vácuo extrai ativamente gases de impureza liberados pelos pós ou presentes na câmara. Isso evita a oxidação e outras contaminações atmosféricas que poderiam degradar o compósito.

Alcançando Alta Pureza Química

O desempenho mecânico de um compósito TiC/Cu depende fortemente da pureza das partículas de reforço de TiC.

Ao eliminar contaminantes gasosos, o forno a vácuo garante que as partículas de TiC sintetizadas mantenham alta pureza química. Isso leva a uma interface mais limpa entre o reforço de TiC e a matriz de Cobre.

Entendendo os Compromissos

Sensibilidade do Processo

Embora o forno a vácuo ofereça pureza superior, ele requer controle preciso sobre os níveis de vácuo e as taxas de aquecimento.

Desvios na pressão do vácuo ou no perfil de temperatura podem levar a reações incompletas ou desvios na estequiometria. O equipamento exige monitoramento rigoroso em comparação com fornos atmosféricos mais simples.

Limitações de Vazão

A síntese a vácuo é geralmente um processo em batelada envolvendo ciclos de bombeamento e resfriamento.

Isso geralmente resulta em uma vazão de produção menor em comparação com métodos de processamento contínuo, tornando-a uma escolha que prioriza a qualidade sobre a velocidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno a vácuo na síntese de TiC/Cu, alinhe seus parâmetros de processo com seus requisitos específicos de material:

- Se o seu foco principal for condutividade elétrica: Priorize altos níveis de vácuo para eliminar impurezas que poderiam espalhar elétrons na interface TiC/Cu.

- Se o seu foco principal for resistência mecânica: Concentre-se no controle preciso da temperatura para garantir a relação estequiométrica ideal, que maximiza a dureza das partículas de TiC.

O forno a vácuo é o instrumento definidor para converter pós brutos em materiais de engenharia de alta qualidade por meio de purificação e reação estritamente controladas.

Tabela Resumo:

| Recurso | Papel na Síntese de TiC/Cu | Impacto no Compósito Final |

|---|---|---|

| Energia Térmica | Supera a barreira de energia de ativação | Garante a transformação química completa para TiC |

| Ambiente de Vácuo | Extração ativa de gases de impureza | Previne a oxidação e garante alta pureza química |

| Perfil Térmico | Fornece aquecimento estável e uniforme | Alcança relações estequiométricas precisas para dureza |

| Interface Controlada | Elimina contaminantes atmosféricos | Fortalece a ligação entre TiC e a matriz de Cobre |

Eleve Sua Síntese de Compósitos com a KINTEK

A precisão na síntese de TiC/Cu requer mais do que apenas calor; exige o controle absoluto fornecido pelas soluções térmicas avançadas da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas especializados de Vácuo, Tubo e CVD adaptados às exigências rigorosas da síntese em fase sólida.

Seja para maximizar a condutividade elétrica ou a resistência mecânica, nossos fornos de alta temperatura personalizáveis garantem a integridade química que seu laboratório exige. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de projeto e descobrir como nossos sistemas projetados por especialistas podem otimizar o desempenho do seu material.

Guia Visual

Referências

- Zhenjie Zhai, Cong Chen. Effect of TiC Particles on the Properties of Copper Matrix Composites. DOI: 10.3390/inorganics12040120

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno a vácuo horizontal lida com diferentes tamanhos de peças? Otimize o Carregamento para Aquecimento Uniforme

- Quais são as vantagens de usar sínter no alto-forno? Aumente a Eficiência e Reduza os Custos

- Como os fornos a vácuo de múltiplas câmaras melhoram a eficiência energética? Reduza Custos com Aquecimento Contínuo

- Quais são os benefícios dos materiais isolantes do forno a vácuo? Aumente a Eficiência e a Precisão

- Quais são as vantagens da tecnologia de tratamento térmico a vácuo? Alcance Qualidade e Precisão Superiores de Materiais

- Quais são as vantagens do tratamento térmico a vácuo? Obter Qualidade e Controlo Superior do Material

- Quais são os benefícios da brasagem a vácuo em relação à soldagem? Preservar a Integridade do Material e Obter Juntas Limpas

- Como um sistema de vácuo facilita a destilação de ligas de antimônio-telúrio? Maximize a pureza com separação a baixa temperatura