Em sua essência, o tratamento térmico a vácuo oferece controle inigualável sobre o estado final de um material. Ao realizar o processo térmico em um ambiente controlado e livre de atmosfera, esta tecnologia oferece vantagens significativas sobre os métodos convencionais, incluindo qualidade de superfície superior, propriedades mecânicas aprimoradas e consistência excepcional do processo sem o risco de oxidação ou contaminação.

O tratamento térmico convencional luta com reações atmosféricas indesejadas que degradam a superfície e a estrutura interna de uma peça. O tratamento térmico a vácuo resolve fundamentalmente isso removendo a atmosfera, resultando em componentes mais limpos, mais fortes e mais estáveis dimensionalmente diretamente do forno.

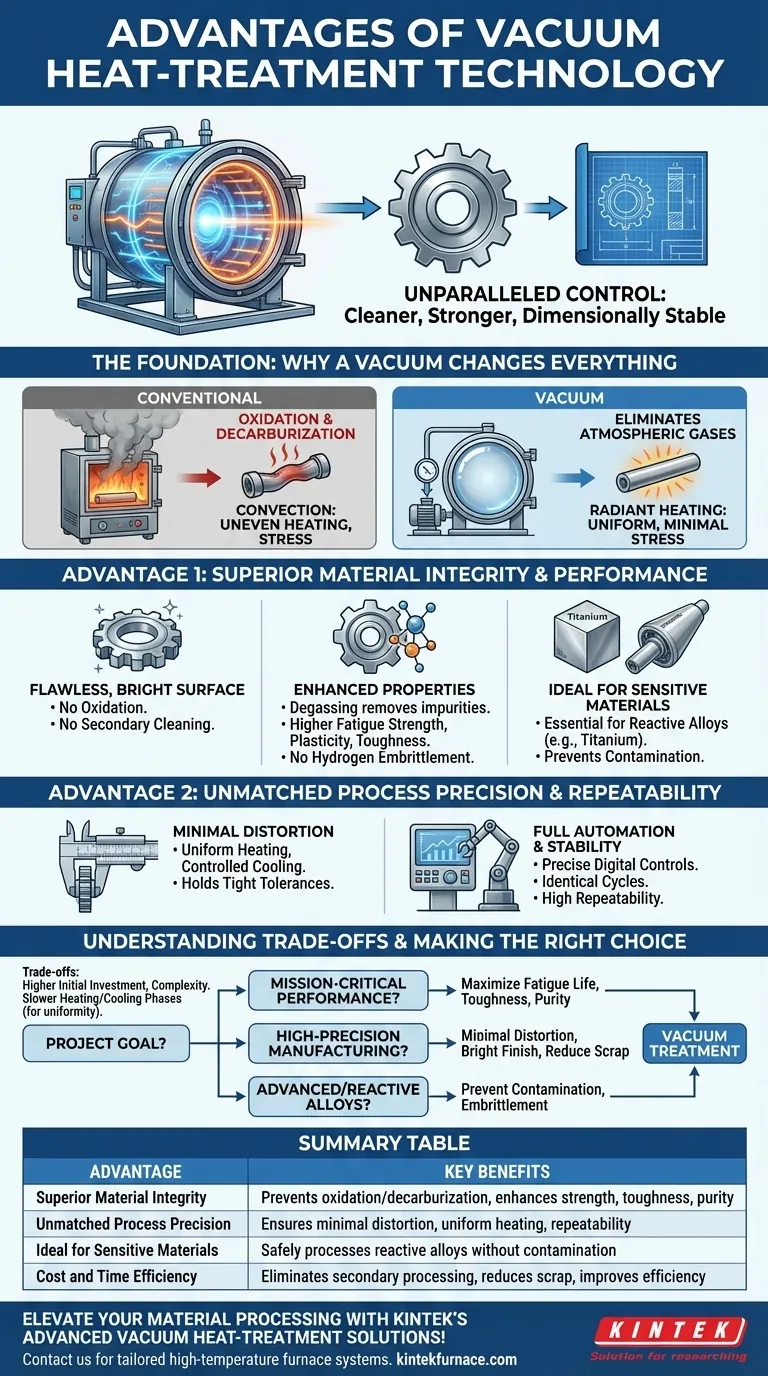

A Base: Por que o Vácuo Muda Tudo

O principal benefício do vácuo é a eliminação de gases atmosféricos, particularmente oxigênio e carbono. Essa simples mudança tem efeitos profundos em todo o processo de tratamento térmico e na qualidade final da peça.

Eliminando a Contaminação Atmosférica

Em um forno tradicional, altas temperaturas fazem com que o oxigênio reaja com a superfície de um metal, criando uma camada de carepa conhecida como oxidação. Também pode levar à descarburização, onde o carbono é esgotado da superfície do aço, tornando-o macio e quebradiço.

Um ambiente a vácuo é desprovido desses gases reativos. Isso evita completamente a oxidação e a descarburização, preservando a integridade da superfície do material e sua composição química.

Promovendo o Aquecimento Uniforme

No vácuo, a transferência de calor em altas temperaturas ocorre principalmente por radiação, não por convecção. Esse calor radiante é absorvido mais lentamente e uniformemente por toda a superfície da peça, incluindo geometrias complexas.

Esse aquecimento suave e uniforme minimiza o estresse térmico, que é uma das principais causas de distorção e empenamento. O resultado é um componente dimensionalmente mais estável.

Vantagem 1: Integridade e Desempenho Superiores do Material

Ao controlar o ambiente, o tratamento térmico a vácuo melhora diretamente as propriedades físicas e mecânicas da peça.

Uma Superfície Impecável e Brilhante

Como não ocorre oxidação, as peças emergem de um forno a vácuo com um acabamento de superfície limpo e brilhante. Isso frequentemente elimina a necessidade de operações secundárias caras e demoradas, como jateamento, retificação ou limpeza química.

Propriedades Mecânicas Aprimoradas

O vácuo remove ativamente gases presos, como hidrogênio e oxigênio, do metal em um processo chamado desgaseificação. A remoção dessas impurezas melhora significativamente a pureza do material.

Isso leva a um aumento da resistência à fadiga, plasticidade e tenacidade. Também elimina o risco de fragilização por hidrogênio, um mecanismo crítico de falha em aços de alta resistência.

Ideal para Materiais Sensíveis

Materiais reativos como ligas de titânio e metais refratários são extremamente suscetíveis à contaminação por gases atmosféricos. O tratamento térmico a vácuo é frequentemente o único método viável para processar esses materiais avançados sem causar fragilização da superfície. Isso é crítico para aplicações na indústria aeroespacial e em implantes médicos.

Vantagem 2: Precisão e Repetibilidade Inigualáveis do Processo

A natureza controlada de um forno a vácuo se traduz em um processo de fabricação altamente previsível e confiável.

Distortion Mínima

A combinação de aquecimento uniforme e ciclos de resfriamento controlados reduz drasticamente as tensões internas. Isso resulta em distorção mínima, permitindo a produção de peças de alta precisão que mantêm tolerâncias apertadas sem usinagem corretiva.

Automação e Estabilidade Completas

Fornecidos modernos a vácuo são sistemas altamente automatizados. Controles digitais precisos sobre temperatura, níveis de vácuo e ciclos de têmpera garantem que cada processo seja executado de forma idêntica.

Isso garante excepcional estabilidade e repetibilidade do processo, o que é essencial para o controle de qualidade na produção de alto volume e em aplicações de missão crítica.

Entendendo as Compensações

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial e Complexidade

Os fornos a vácuo são equipamentos sofisticados que representam um investimento de capital inicial mais alto em comparação com os fornos atmosféricos convencionais. Sua operação e manutenção exigem conhecimento especializado de sistemas de vácuo, incluindo bombas, vedações e instrumentação.

Considerações sobre o Tempo de Ciclo

Embora o processo geral possa ser mais rápido ao eliminar o pós-processamento, as fases de aquecimento e resfriamento dentro de um vácuo podem ser mais lentas do que em fornos convencionais. Esta é uma compensação deliberada para garantir a uniformidade térmica e minimizar o estresse, mas pode afetar a produção para certas aplicações.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos específicos do seu projeto em termos de qualidade, desempenho e tipo de material.

- Se o seu foco principal é o desempenho de componentes de missão crítica: O tratamento a vácuo é a escolha superior para maximizar a vida útil à fadiga, a tenacidade e a pureza do material.

- Se o seu foco principal é a fabricação de alta precisão: A distorção mínima e o acabamento brilhante fornecidos pela tecnologia a vácuo reduzirão o refugo e eliminarão as etapas de pós-processamento.

- Se o seu foco principal é trabalhar com ligas avançadas ou reativas: O tratamento a vácuo é essencial para evitar a contaminação da superfície e a fragilização de materiais como titânio e aços especializados.

Em última análise, adotar o tratamento térmico a vácuo é uma decisão estratégica para priorizar a qualidade, a consistência e o desempenho final do seu produto.

Tabela Resumo:

| Vantagem | Principais Benefícios |

|---|---|

| Integridade Superior do Material | Previne a oxidação e a descarburização, aumenta a resistência à fadiga, a tenacidade e a pureza através da desgaseificação |

| Precisão Inigualável do Processo | Garante distorção mínima, aquecimento uniforme e repetibilidade para componentes de alta precisão |

| Ideal para Materiais Sensíveis | Processa com segurança ligas reativas como titânio sem contaminação, crucial para aplicações aeroespaciais e médicas |

| Eficiência de Custo e Tempo | Elimina o processamento secundário, reduz o refugo e melhora a eficiência geral da fabricação |

Eleve o processamento dos seus materiais com as soluções avançadas de tratamento térmico a vácuo da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, oferecendo desempenho superior, consistência e economia de custos. Não deixe que a contaminação ou a distorção o atrapalhem — entre em contato hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e alcançar resultados incomparáveis para suas aplicações de materiais de alta precisão e reativos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento