A eficiência energética fundamental de um forno a vácuo de múltiplas câmaras provém da sua capacidade de manter a câmara de aquecimento a uma temperatura elevada constante. Ao mover as cargas de trabalho através de zonas separadas de carregamento, aquecimento e arrefecimento, elimina o enorme desperdício de energia associado ao reaquecimento de um forno de câmara única a partir de um estado frio para cada lote.

Um forno de múltiplas câmaras separa o processo de aquecimento do carregamento e do arrefecimento, transformando o uso de energia de um modelo dispendioso e cíclico de pico e vale num fluxo estável e contínuo. A energia é gasta a aquecer as peças, não a reaquecer o forno.

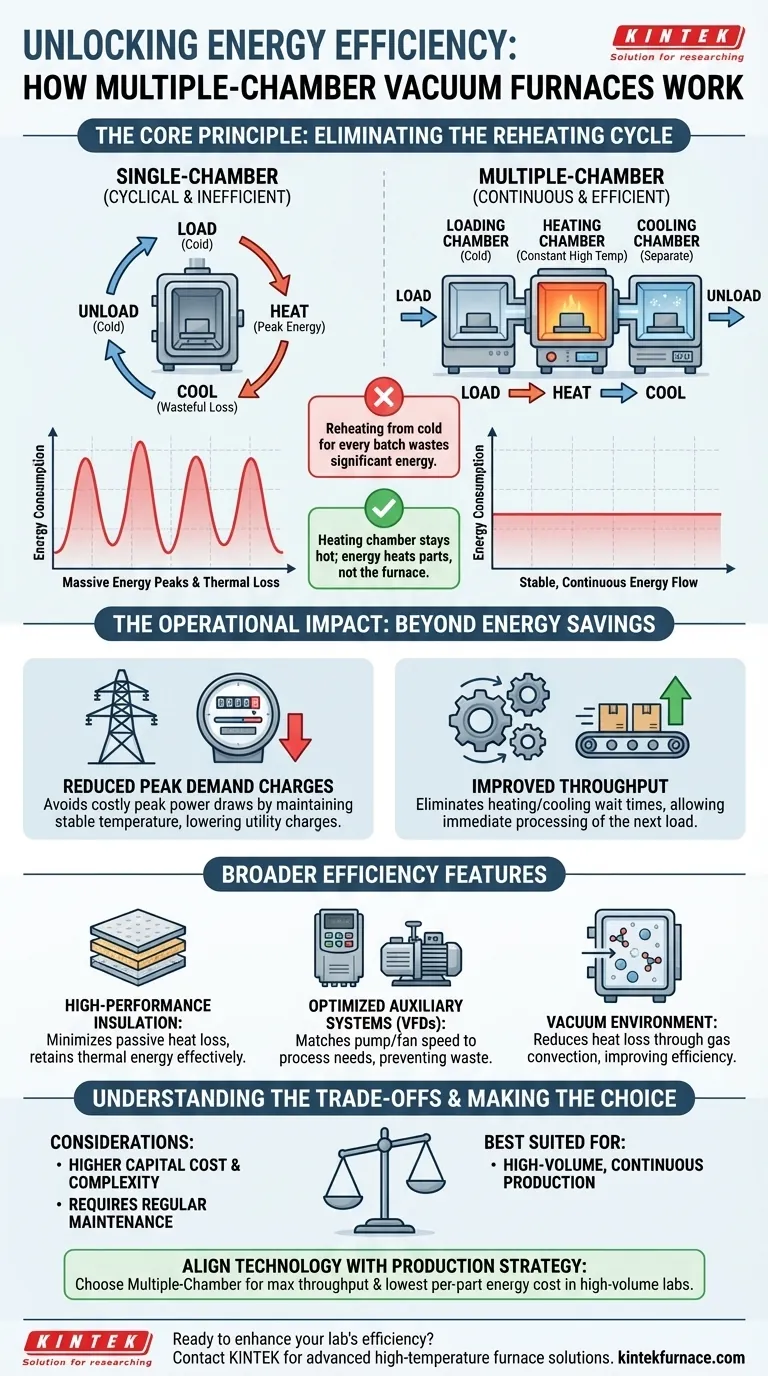

O Princípio Central: Eliminação do Ciclo de Reaquecimento

O dreno de energia mais significativo no tratamento térmico em lote não é a manutenção da temperatura, mas sim alcançá-la. Os designs de múltiplas câmaras atacam este ponto específico de ineficiência.

Como os Fornos de Câmara Única Desperdiçam Energia

Um forno convencional de câmara única deve completar um ciclo completo para cada carga. Isto envolve aquecer, manter, arrefecer, descarregar e depois iniciar todo o processo novamente.

Cada vez que a câmara arrefece, a energia térmica armazenada nas suas paredes, isolamento e componentes é perdida. O reaquecimento de toda esta massa térmica para o próximo lote requer um pico massivo no consumo de energia.

O Fluxo de Trabalho de Múltiplas Câmaras

Um sistema de múltiplas câmaras funciona mais como uma linha de produção contínua. É composto por módulos separados e isolados para carregamento, aquecimento e têmpera ou arrefecimento.

A chave é que a câmara de aquecimento permanece na temperatura de operação entre as cargas. As peças de trabalho são movidas de uma câmara de carregamento para o forno pré-aquecido e, em seguida, movidas para uma câmara de arrefecimento separada, tudo isto enquanto os elementos de aquecimento permanecem estáveis.

Direcionar a Energia para a Peça de Trabalho

Como a zona quente nunca é deixada arrefecer, a energia disponível é consumida quase exclusivamente pela própria carga de trabalho. O forno já não luta para restaurar a sua própria temperatura, permitindo uma transferência de calor mais precisa e eficiente para as peças em tratamento.

O Impacto Operacional da Estabilidade Térmica

Esta mudança de um modelo de aquecimento cíclico para um contínuo tem benefícios que vão além da simples poupança de energia.

Redução dos Encargos de Demanda de Pico

A grande absorção de energia necessária para levar um forno de câmara única frio à temperatura cria um "pico de demanda" significativo na rede elétrica. Muitos fornecedores de serviços cobram taxas elevadas com base nestes picos, independentemente do consumo total.

Um forno de múltiplas câmaras, ao manter uma temperatura estável, consome um nível de energia muito mais consistente e baixo. Isto nivela a curva de demanda, reduzindo diretamente ou eliminando encargos dispendiosos de demanda de pico.

Melhoria do Rendimento

Ao eliminar as longas fases de reaquecimento e arrefecimento do ciclo da câmara de aquecimento, o rendimento total do sistema aumenta drasticamente. Assim que uma carga se move para a câmara de arrefecimento, a próxima pode entrar imediatamente na zona quente.

Características de Eficiência Mais Amplas

Embora o design de múltiplas câmaras seja o principal motor da eficiência, outras características modernas contribuem para um menor consumo de energia.

O Papel do Isolamento de Alto Desempenho

Os fornos modernos utilizam materiais isolantes avançados, como fibra de mulita policristalina de alta qualidade. Este material permite um aquecimento rápido, ao mesmo tempo que proporciona uma retenção térmica excecional, minimizando a perda de calor passiva e conservando energia. Características como cascas de forno de dupla camada melhoram ainda mais este efeito.

Otimização dos Sistemas Auxiliares

A eficiência energética é uma preocupação de todo o sistema. Funcionalidades como Drives de Frequência Variável (VFDs) em bombas de vácuo e ventiladores de arrefecimento permitem que a sua velocidade e consumo de energia sejam ajustados precisamente à necessidade do processo, evitando o desperdício de os fazer funcionar à potência máxima desnecessariamente.

Ambientes de Vácuo vs. Atmosfera

O próprio ambiente de vácuo contribui para a eficiência ao minimizar a perda de calor por convecção de gás. Em contraste, os fornos de atmosfera alcançam um objetivo semelhante ao utilizar um ambiente controlado de gases inertes para prevenir a oxidação e reduzir a transferência de calor para longe da peça de trabalho.

Compreendendo as Compensações (Trade-offs)

Nenhuma tecnologia é isenta de compromissos. A eficiência de um forno de múltiplas câmaras acarreta considerações específicas.

Custo de Capital Inicial Mais Elevado

A complexidade de um sistema de múltiplas câmaras, com as suas câmaras, portas, vedações de vácuo e mecanismos de transferência adicionais, resulta num investimento inicial significativamente mais elevado em comparação com um forno de câmara única.

Manutenção e Complexidade

Mais peças móveis e sistemas isolados significam um cronograma de manutenção mais complexo. Cada câmara e mecanismo de transferência é um ponto potencial de falha que deve ser monitorizado e mantido para garantir um funcionamento fiável.

Mais Adequado para Produção de Alto Volume

Os benefícios de poupança de energia de um forno continuamente quente só são realizados em ambientes de produção semi-contínua e de alto volume. Se o seu fluxo de trabalho envolver lotes infrequentes ou longos períodos de inatividade, a energia necessária para manter a zona quente à temperatura pode anular as poupanças.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a tecnologia apropriada, deve alinhar a arquitetura do forno com a sua estratégia de produção.

- Se o seu foco principal for o rendimento máximo e o menor custo energético por peça: Um forno de múltiplas câmaras é a escolha superior para trabalho repetitivo e de alto volume.

- Se o seu foco principal for a flexibilidade para trabalhos variados, de baixo volume ou intermitentes: Um forno de câmara única oferece um investimento de capital mais baixo e pode ser mais económico se não for utilizado constantemente.

- Se o seu foco principal for a otimização geral do sistema: Procure características modernas como VFDs, isolamento avançado e sistemas de controlo sofisticados, independentemente de escolher um design de câmara única ou múltipla.

Em última análise, alinhar o modelo operacional do forno com o seu volume de produção e objetivos financeiros é a chave para fazer um investimento sólido.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Câmara de aquecimento contínua | Elimina o desperdício de energia do reaquecimento, estabiliza o uso de energia |

| Zonas separadas de carregamento e arrefecimento | Aumenta o rendimento, reduz os tempos de ciclo |

| Demanda de pico reduzida | Diminui os encargos de eletricidade, nivela o consumo de energia |

| Isolamento de alto desempenho | Minimiza a perda de calor, conserva energia |

| Sistemas auxiliares otimizados | Ajusta o uso de energia à necessidade do processo, por exemplo, via VFDs |

| Ambiente de vácuo | Reduz a perda de calor por convecção, melhora a eficiência |

Pronto para melhorar a eficiência energética e o rendimento do seu laboratório? Alavancando P&D excecional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer com precisão requisitos experimentais únicos. Contacte-nos hoje para saber como os nossos fornos a vácuo de múltiplas câmaras podem poupar energia e aumentar a produtividade para as suas aplicações de alto volume!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as principais vantagens dos fornos a vácuo personalizados? Desbloqueie a Precisão Sob Medida para Qualidade Superior

- Quais são as principais funções dos fornos a vácuo? Alcance Pureza e Controle Superior em Processos de Alta Temperatura

- O que são gases inertes e por que são usados em fornos a vácuo? Aprimore a Qualidade do Material e o Controle do Processo

- Quais são as dimensões típicas de fornos a vácuo em escala laboratorial? Otimize o espaço e a precisão do seu laboratório

- Qual o papel do forno de arco a vácuo e do getter de titânio na produção de ligas refratárias de média entropia? Dominando a Pureza e a Potência

- Qual é a função de um forno a vácuo vertical na purificação do Cloreto de Rubídio? Obter rendimentos de alta pureza

- Que opções comerciais são mencionadas para fornos a vácuo ou de alta temperatura? Encontre a Sua Solução Ideal de Forno Industrial

- Quais são os principais benefícios de usar um forno a vácuo para processos industriais? Obtenha Qualidade e Controle Superior de Materiais