Em suma, o uso de sínter é uma estratégia fundamental para a siderurgia moderna. Ele permite que um alto-forno opere com maior eficiência, menor consumo de combustível e maior produtividade, transformando matérias-primas de baixo custo, como finos de minério de ferro e resíduos industriais, em uma carga de forno superior e projetada.

A principal vantagem do sínter não é apenas permitir o uso de partículas finas. É um material construído especificamente para otimizar as condições físicas e químicas dentro do alto-forno, levando a ganhos econômicos e operacionais significativos que são impossíveis de alcançar apenas com minério bruto.

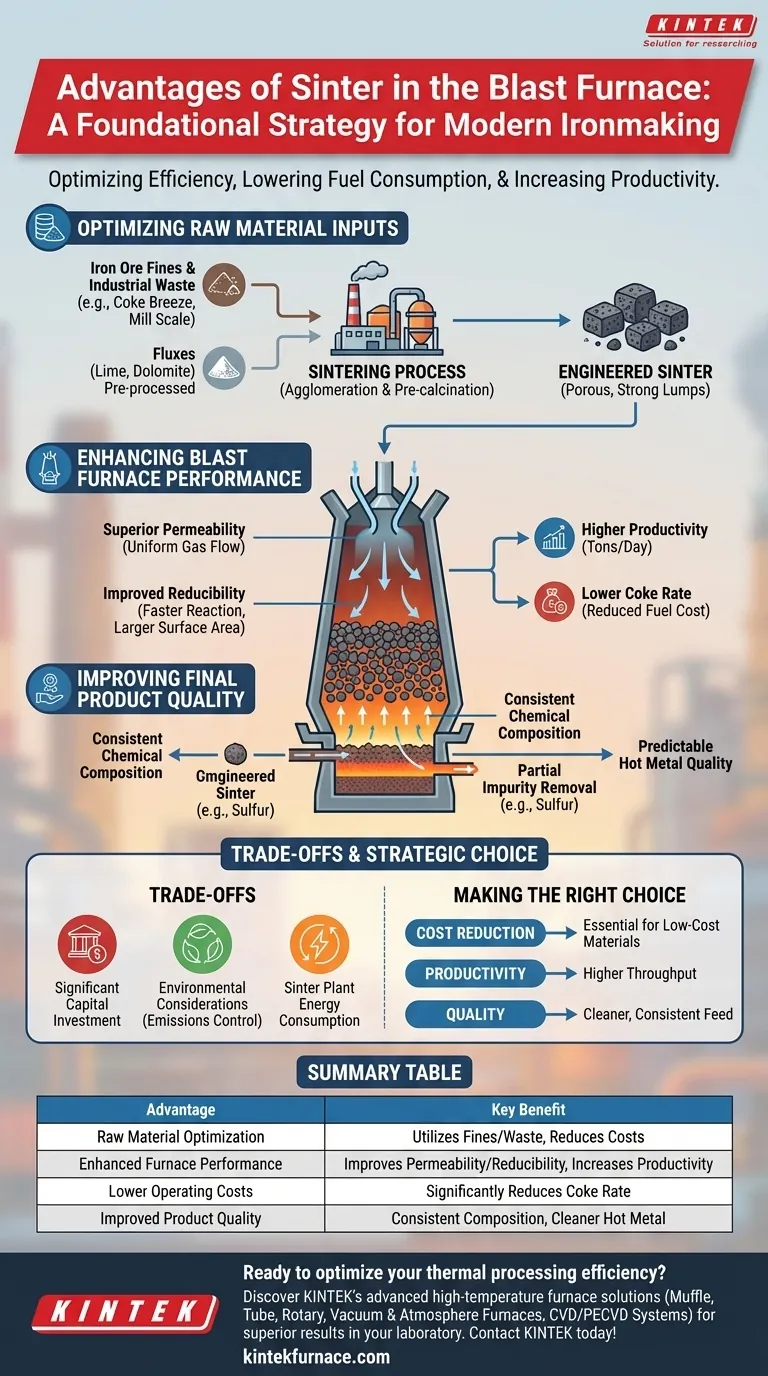

Otimizando as Entradas de Matéria-Prima

O uso de sínter muda fundamentalmente a economia da aquisição e preparação de matéria-prima para um alto-forno.

Utilização de Finos e Resíduos

O minério de ferro bruto contém uma fração significativa de partículas finas. Alimentá-las diretamente em um alto-forno entupiria o sistema, bloqueando o fluxo de gases quentes críticos e paralisando a produção.

A sinterização resolve isso aglomerando, ou ligando, esses finos em pedaços maiores e porosos. Este processo também permite a reciclagem de resíduos valiosos contendo ferro de outras operações da usina, como finos de coque, carepa de laminação e pó de chaminé, transformando fluxos de resíduos em uma entrada valiosa.

Pré-processamento de Fundentes

O sínter permite a incorporação de agentes fundentes como cal e dolomita diretamente no material aglomerado.

Isso é altamente eficiente porque as reações químicas necessárias para decompor esses fundentes (calcinação) ocorrem na planta de sinterização, e não no alto-forno. Este pré-processamento economiza uma quantidade significativa de energia dentro do forno, que pode então ser usada para a tarefa primária de reduzir o óxido de ferro.

Melhorando o Desempenho do Alto-Forno

Um alto-forno alimentado com uma carga de sínter de alta qualidade opera de forma mais suave e eficiente.

Permeabilidade Superior

O sínter é projetado para ser forte e poroso. Essa estrutura cria um leito permeável dentro do forno, permitindo que os gases redutores quentes fluam uniformemente por toda a pilha de materiais.

Esse fluxo uniforme de gás é essencial para uma transferência de calor eficiente e garante que as reações químicas ocorram consistentemente em todo o forno, evitando o canalamento e melhorando a estabilidade geral.

Redutibilidade Melhorada

A estrutura porosa do sínter expõe uma maior área superficial de óxido de ferro aos gases redutores (principalmente monóxido de carbono). Essa propriedade, conhecida como redutibilidade, significa que os óxidos de ferro são convertidos em ferro metálico mais rapidamente e de forma mais completa.

Melhor redutibilidade permite que o forno opere de forma mais intensa e eficiente.

Maior Produtividade e Menor Taxa de Coque

Os efeitos combinados de excelente permeabilidade e alta redutibilidade levam diretamente a grandes ganhos de desempenho. O forno pode processar material mais rapidamente, aumentando a produtividade (toneladas de ferro-gusa por dia).

Simultaneamente, a melhor eficiência térmica e química significa que menos combustível é necessário para produzir cada tonelada de ferro. Isso resulta em uma redução significativa na taxa de coque, que é frequentemente o maior custo operacional de um alto-forno.

Melhorando a Qualidade do Produto Final

A qualidade do material que entra no forno dita diretamente a qualidade do produto que sai.

Composição Química Consistente

O processo de sinterização envolve extensa mistura e proporção controlada de várias matérias-primas. Isso produz uma carga de forno com uma composição química altamente consistente e previsível.

Essa consistência elimina a variabilidade inerente ao uso de minérios brutos, dando aos operadores um controle muito mais rigoroso sobre o processo do alto-forno.

Remoção Parcial de Impurezas

As altas temperaturas do processo de sinterização (cerca de 1300-1400°C) ajudam a eliminar algumas impurezas voláteis, como o enxofre, das matérias-primas.

Esta etapa de pré-limpeza resulta em um material de alimentação mais limpo, o que, por sua vez, reduz a carga de impurezas no ferro-gusa final.

Qualidade Previsível do Ferro-Gusa

Quando o alto-forno é alimentado com um material consistente, limpo e altamente redutível, a produção torna-se igualmente previsível. Isso leva a uma melhora na qualidade e consistência do ferro-gusa, o que simplifica e reduz os custos nas etapas subsequentes de fabricação de aço.

Compreendendo as Desvantagens

Embora altamente vantajosa, a decisão de usar sínter não é isenta de suas próprias complexidades e custos.

Investimento de Capital Significativo

Uma planta de sinterização é um equipamento industrial maciço. O investimento de capital para construí-la é substancial, e ela requer uma área de terreno significativa e infraestrutura de apoio.

Considerações Ambientais

O próprio processo de sinterização gera emissões atmosféricas, incluindo óxidos de enxofre (SOx), óxidos de nitrogênio (NOx) e poeira particulada. As modernas plantas de sinterização exigem sistemas extensivos e caros de limpeza de gases e controle de poluição para atender às regulamentações ambientais.

Consumo de Energia

Embora o sínter economize uma enorme quantidade de energia dentro do alto-forno, o processo de sinterização em si é intensivo em energia, exigindo combustível (tipicamente finos de coque) para gerar o calor necessário para a aglomeração. Isso representa uma mudança estratégica do consumo de energia do forno para a planta de sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de sínter é uma decisão estratégica baseada na otimização de toda a cadeia de valor da siderurgia.

- Se o seu foco principal é a redução de custos: O sínter é essencial para usar finos de minério de ferro de baixo custo e resíduos metalúrgicos, ao mesmo tempo em que reduz drasticamente a taxa de coque.

- Se o seu foco principal é a produtividade e o rendimento: A permeabilidade e redutibilidade superiores do sínter se traduzem diretamente em uma maior taxa de produção do alto-forno.

- Se o seu foco principal é a qualidade do ferro-gusa: O sínter fornece uma carga de forno quimicamente uniforme e mais limpa, levando a um ferro-gusa mais previsível e de maior qualidade para a aciaria.

Em última análise, a integração do sínter nas operações do alto-forno é uma estratégia chave para transformar materiais de menor grau em uma entrada de alto desempenho que maximiza a eficiência geral da planta.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Otimização da Matéria-Prima | Utiliza finos de minério de ferro e resíduos industriais, reduzindo custos. |

| Desempenho Aprimorado do Forno | Melhora a permeabilidade e a redutibilidade, aumentando a produtividade. |

| Custos Operacionais Mais Baixos | Reduz significativamente a taxa de coque, a maior despesa operacional. |

| Qualidade do Produto Melhorada | Fornece composição química consistente e ferro-gusa mais limpo. |

Pronto para otimizar a eficiência do seu processamento térmico? Assim como o sínter revoluciona as operações do alto-forno, as soluções avançadas de fornos de alta temperatura da KINTEK podem transformar as capacidades do seu laboratório. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, ajudando você a alcançar resultados superiores, reduzir custos e aumentar a produtividade. Entre em contato com a KINTEL hoje para discutir como nossos fornos podem ser projetados para o seu sucesso!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes