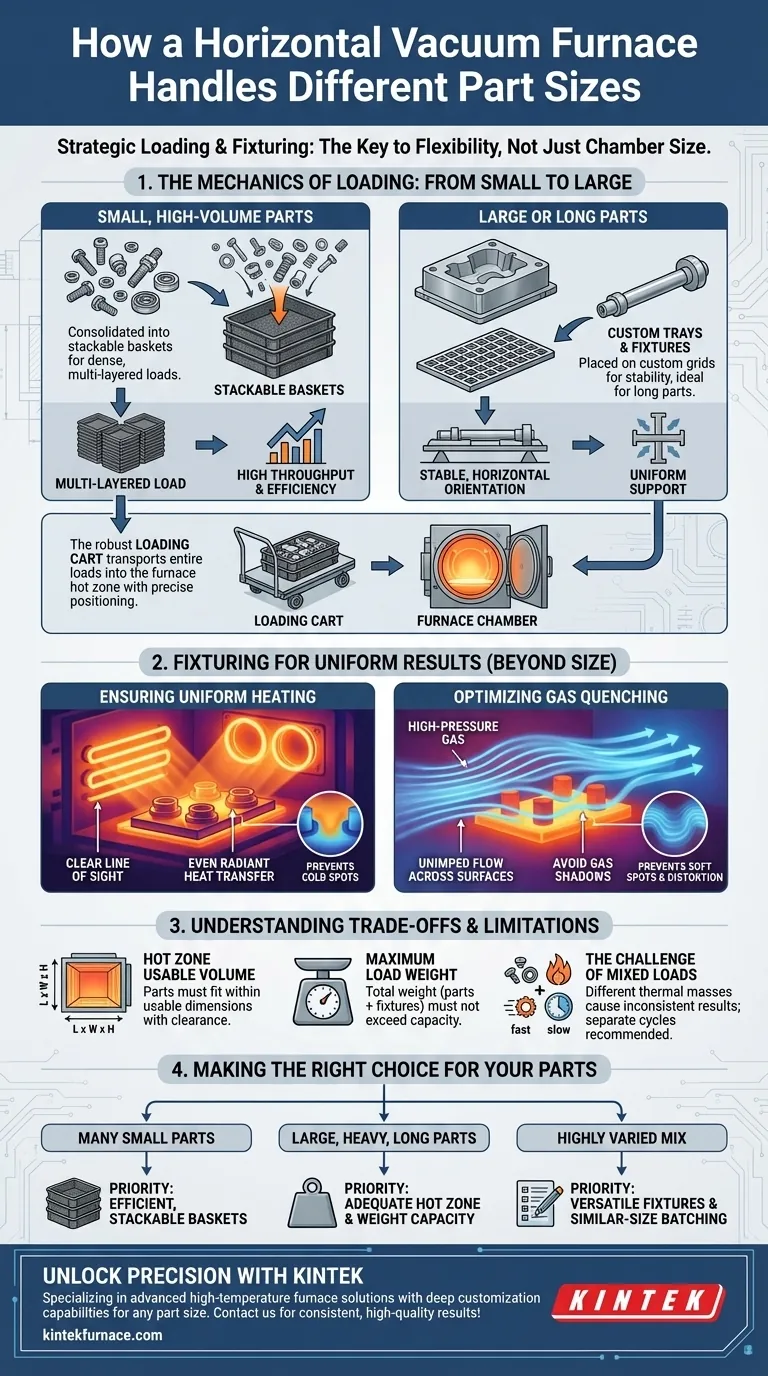

Em sua essência, um forno a vácuo horizontal acomoda diferentes tamanhos de peças através de um carregamento estratégico e design de dispositivos de fixação. Este não é um processo automático, mas sim metódico. Componentes pequenos são tipicamente consolidados em cestos empilháveis, enquanto peças maiores são colocadas em bandejas ou dispositivos de fixação personalizados, todos os quais são então movidos para a câmara do forno usando um carrinho de carregamento especializado.

A flexibilidade do forno não reside na câmara em si, mas nos sistemas de carregamento e dispositivos de fixação internos adaptáveis utilizados. O objetivo é organizar as peças dentro da zona quente para garantir aquecimento e têmpera uniformes, independentemente do seu tamanho ou formato individual.

A Mecânica do Carregamento: De Pequeno a Grande

A capacidade de um forno de lidar com vários tamanhos de peças depende inteiramente dos sistemas usados para conter e transportar essas peças para a zona quente.

Manuseio de Peças Pequenas e de Alto Volume

Para peças pequenas como fechos, rolamentos ou implantes médicos, a eficiência é fundamental. Essas peças são carregadas em cestos empilháveis, frequentemente feitos de grafite ou ligas de molibdênio.

Vários cestos podem ser empilhados em uma única base, criando uma carga densa e de múltiplas camadas. Esta abordagem maximiza o número de peças por ciclo, aumentando significativamente o rendimento.

Acomodando Peças Grandes ou Longas

Componentes grandes e singulares, como moldes de fundição sob pressão, estruturas aeroespaciais ou eixos longos, são manuseados de forma diferente. Eles são tipicamente colocados em grades, bandejas ou dispositivos de fixação especializados projetados sob medida.

A orientação horizontal do forno é particularmente vantajosa para peças longas e esbeltas que podem ser colocadas deitadas, garantindo estabilidade e suporte uniforme durante o ciclo térmico.

O Papel do Carrinho de Carregamento

O carrinho de carregamento é o elo crítico entre a área de preparação e o forno. É uma plataforma robusta com rodas, projetada para suportar o peso imenso de uma carga completa, seja ela uma pilha de cestos ou um único dispositivo de fixação maciço.

Este carrinho se alinha perfeitamente com a abertura do forno, permitindo que um operador empurre a carga inteira de forma suave e segura para a zona quente, garantindo um posicionamento preciso e repetível para cada ciclo.

Além do Tamanho: Dispositivos de Fixação para Resultados Uniformes

Simplesmente encaixar as peças no forno não é suficiente. A forma como são arranjadas — o dispositivo de fixação — é crucial para alcançar as propriedades metalúrgicas desejadas.

Garantindo Aquecimento Uniforme

A fixação adequada garante que exista uma linha de visão clara entre os elementos de aquecimento e as superfícies das peças. Também impede que as peças se toquem, o que criaria pontos frios.

O objetivo é permitir a transferência uniforme de calor radiante e, em fornos assistidos por convecção, o fluxo de gás uniforme em torno de cada componente da carga.

Otimizando a Têmpera por Gás

Durante a fase de resfriamento, o gás de alta pressão deve fluir desimpedido sobre todas as superfícies críticas de uma peça. O empacotamento denso ou o design inadequado do dispositivo de fixação podem criar "sombras de gás".

Essas sombras bloqueiam o gás de têmpera, levando a um resfriamento lento ou não uniforme. O resultado pode ser pontos macios, dureza inconsistente e distorção aumentada, comprometendo a integridade do produto final.

Entendendo as Compensações e Limitações

Embora versáteis, os fornos a vácuo horizontais não estão isentos de restrições que você deve considerar no seu planejamento operacional.

Volume Utilizável da Zona Quente

A limitação mais fundamental são as dimensões utilizáveis da zona quente (comprimento, largura e altura). Qualquer peça, incluindo seu dispositivo de fixação, deve caber fisicamente nesse espaço com folga adequada dos elementos de aquecimento e das paredes da câmara.

Peso Máximo da Carga

Cada forno tem uma capacidade máxima de peso. Este limite inclui o peso das próprias peças mais o peso substancial dos cestos e dispositivos de fixação de grafite ou metálicos que as contêm. A sobrecarga pode danificar a estrutura de suporte do refratário e o mecanismo de carregamento.

O Desafio das Cargas Misturadas

Processar peças muito grandes e maciças ao lado de peças muito pequenas e leves no mesmo ciclo é tecnicamente desafiador. Suas diferentes massas térmicas fazem com que aqueçam e esfriem em taxas muito diferentes.

Essa discrepância pode dificultar a obtenção das propriedades metalúrgicas corretas para ambos os tipos de peças simultaneamente, muitas vezes forçando os operadores a executar ciclos separados e otimizados para cada um.

Fazendo a Escolha Certa para Suas Peças

Para aproveitar a flexibilidade do forno, combine sua estratégia de carregamento com suas necessidades de produção.

- Se seu foco principal for muitas peças pequenas e uniformes: Priorize um sistema com cestos empilháveis eficientes para maximizar a densidade do lote e o rendimento.

- Se seu foco principal for peças grandes, pesadas ou longas: Garanta que a zona quente utilizável e a capacidade de peso do forno possam acomodar seus maiores componentes e os dispositivos de fixação necessários.

- Se seu foco principal for uma mistura altamente variada de tamanhos: Desenvolva um conjunto versátil de dispositivos de fixação e agrupe peças de tamanho e massa semelhantes para garantir qualidade consistente nos lotes.

Ao dominar esses princípios de carregamento, você transforma o forno de uma câmara simples em uma ferramenta de fabricação altamente flexível e precisa.

Tabela de Resumo:

| Tamanho da Peça | Método de Carregamento | Benefícios Principais |

|---|---|---|

| Pequenas, Alto Volume | Cestos empilháveis | Maximiza o rendimento, processamento de lote eficiente |

| Grandes ou Longas | Bandejas/dispositivos de fixação personalizados | Garante estabilidade, suporte uniforme |

| Tamanhos Misturados | Ciclos otimizados separados | Mantém a qualidade e as propriedades consistentes |

Desbloqueie a Precisão para o Seu Laboratório com a KINTEK

Com dificuldades para obter tratamento térmico uniforme para peças de tamanhos variados? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos, quer você esteja manuseando componentes pequenos ou peças grandes e complexas.

Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência do seu laboratório e entregar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo