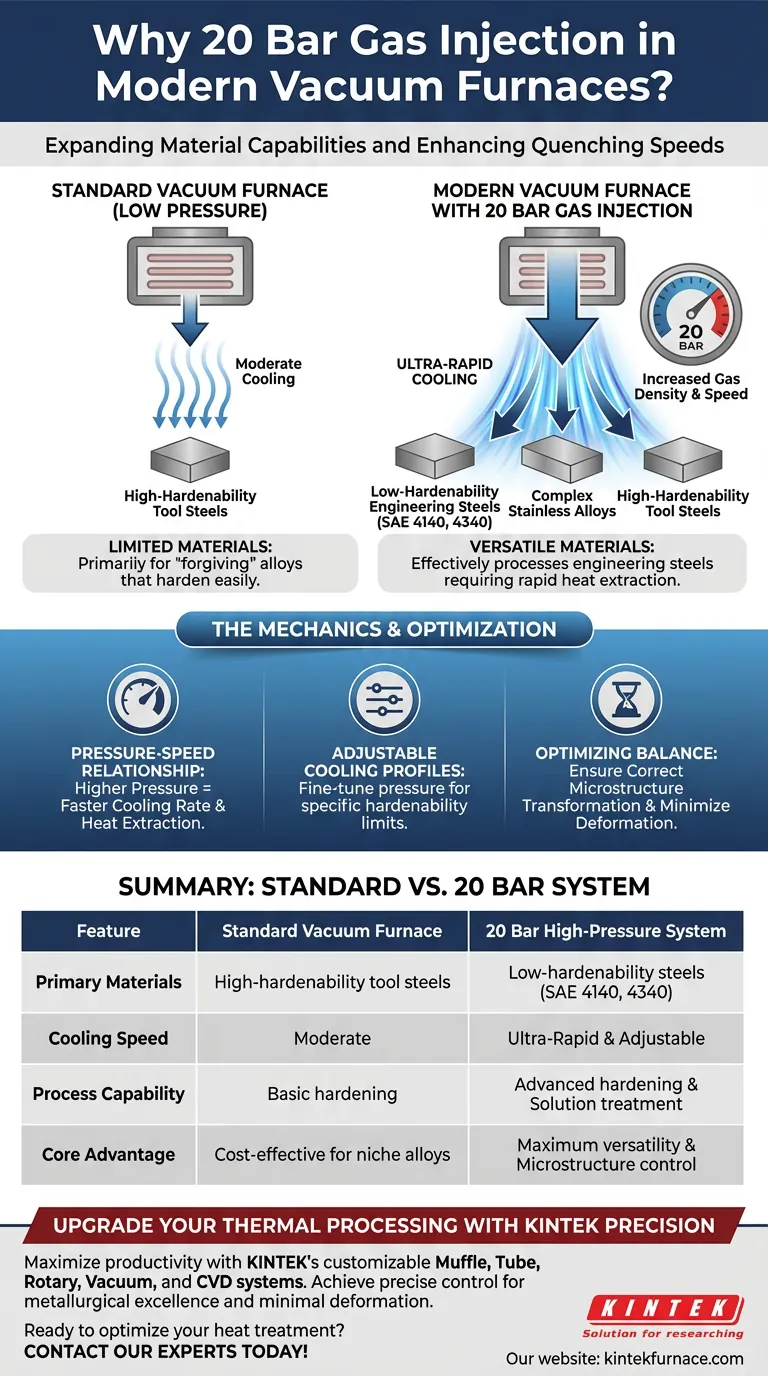

Os fornos a vácuo modernos utilizam sistemas de injeção de gás de 20 bar para aumentar significativamente as velocidades de têmpera, expandindo assim a gama de materiais tratáveis. Enquanto os fornos a vácuo padrão processam facilmente aços ferramenta de alta temperabilidade, a pressão aumentada permite o processamento eficaz de aços de engenharia de baixa temperabilidade e ligas complexas de aço inoxidável.

Ao aumentar a pressão de injeção de gás para 20 bar, os operadores podem acelerar drasticamente as taxas de resfriamento. Isso transforma o forno a vácuo de uma ferramenta de nicho para ligas de alta qualidade em um sistema versátil capaz de endurecer aços de engenharia comuns como SAE 4140 e 4340.

Expandindo as Capacidades de Materiais

Indo Além dos Aços Ferramenta

Historicamente, os fornos a vácuo eram restritos principalmente a aços ferramenta de alta temperabilidade. Esses materiais são "tolerantes", o que significa que podem endurecer adequadamente mesmo com taxas de resfriamento mais lentas.

Processamento de Aços de Engenharia

A introdução de sistemas de 20 bar abre as portas para aços de engenharia de baixa temperabilidade, como SAE 4140 e 4340. Esses materiais requerem extração rápida de calor para atingir a dureza desejada. Sem têmpera de alta pressão, esses aços não se transformariam corretamente em um ambiente a vácuo.

Tratamento de Solução para Ligas de Aço Inoxidável

As capacidades de alta pressão também são essenciais para o tratamento de solução de aços inoxidáveis especiais. Essas ligas geralmente requerem perfis de resfriamento específicos e rápidos para manter a resistência à corrosão e a resistência mecânica.

A Mecânica da Têmpera de Alta Pressão

A Relação Pressão-Velocidade

Existe uma correlação direta entre a pressão de injeção de gás e a taxa de têmpera. À medida que a pressão aumenta para 20 bar, a densidade do gás de resfriamento aumenta, permitindo que ele extraia calor da carga de trabalho muito mais rapidamente.

Perfis de Resfriamento Ajustáveis

Um sistema de 20 bar não força você a operar sempre na pressão máxima. Em vez disso, ele fornece um "teto" de desempenho mais alto. Os técnicos podem ajustar a pressão para corresponder aos limites específicos de temperabilidade do material que está sendo tratado.

Otimizando o Equilíbrio de Resfriamento

Garantindo a Transformação da Microestrutura

O objetivo principal do aumento da pressão é garantir que o aço passe pela transformação microestrutural correta. Se o resfriamento for muito lento, o material não endurecerá; permanecerá macio e estruturalmente fraco.

Controlando a Deformação

Embora a velocidade seja necessária para a dureza, o resfriamento rápido e descontrolado pode causar empenamento ou rachaduras. A vantagem de um sistema moderno de 20 bar é a capacidade de ajustar finamente a taxa de resfriamento. Isso permite que o operador resfrie a peça apenas rápido o suficiente para endurecê-la, mas lento o suficiente para minimizar a deformação.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um sistema de 20 bar é necessário para suas operações, considere seus requisitos metalúrgicos específicos.

- Se o seu foco principal é a Versatilidade Operacional: Um sistema de 20 bar é essencial se você planeja processar uma mistura de aços ferramenta de alta qualidade e aços de engenharia comuns como SAE 4140.

- Se o seu foco principal é a Precisão Dimensional: A pressão ajustável permite que você encontre o equilíbrio perfeito entre atingir a dureza e manter a forma da peça.

Em última análise, um sistema de injeção de gás de 20 bar oferece a flexibilidade crítica necessária para tratar um espectro mais amplo de ligas sem comprometer a qualidade metalúrgica.

Tabela Resumo:

| Característica | Forno a Vácuo Padrão | Sistema de Alta Pressão de 20 bar |

|---|---|---|

| Materiais Principais | Aços ferramenta de alta temperabilidade | Aços de baixa temperabilidade (SAE 4140, 4340) |

| Velocidade de Resfriamento | Moderada | Ultra-rápida e ajustável |

| Capacidade de Processo | Endurecimento básico | Endurecimento avançado e tratamento de solução |

| Vantagem Principal | Custo-benefício para ligas de nicho | Máxima versatilidade e controle de microestrutura |

Atualize seu Processamento Térmico com KINTEK Precision

Maximize a produtividade e a versatilidade de materiais do seu laboratório com os sistemas a vácuo de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender aos seus requisitos específicos de alta temperatura. Seja para temperar aços de engenharia a 20 bar ou realizar tratamentos de solução delicados, nossos fornos oferecem o controle preciso que você precisa para garantir excelência metalúrgica e deformação mínima.

Pronto para otimizar seus resultados de tratamento térmico? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é um forno a vácuo e como ele opera? Desbloqueie o Processamento Superior de Materiais

- Quais são as funções da câmara de vácuo no forno? Garanta Pureza e Precisão em Processos de Alta Temperatura

- Quais são as principais aplicações dos fornos a vácuo de alta temperatura na síntese e preparação de materiais? Desbloqueie Pureza e Precisão

- Quais são algumas considerações comuns de solução de problemas para fornos a vácuo? Dominando o Diagnóstico do Sistema para Desempenho Confiável

- Que evidências o equipamento de teste de tração a vácuo fornece para o fragilização por hidrogênio? Descubra os segredos da liberação de gás

- Por que um ambiente de alto vácuo é necessário durante o SPS de pós de liga CoCrFeMnNi? Garante Pureza e Densidade

- Qual é a função de um forno de recozimento a vácuo de alta temperatura? Otimizar o Tratamento Pós-Soldagem de Ligas de Titânio

- Qual é o princípio do forno de grafite? Domine a Análise de Elementos Ultra-Traço com Aquecimento Preciso