Em sua essência, um forno a vácuo é um sistema especializado de processamento térmico projetado para aquecer materiais a temperaturas extremamente altas dentro de um ambiente de baixa pressão. Ao remover sistematicamente o ar e outros gases reativos de uma câmara selada, ele previne a oxidação e a contaminação, permitindo processos como brasagem, sinterização e tratamento térmico que resultam em propriedades de material excepcionalmente altas e consistentes.

A função principal de um forno a vácuo não é apenas o aquecimento; é sobre alcançar o controle absoluto do ambiente. Ao criar um vácuo, você elimina reações químicas indesejadas, permitindo manipular a estrutura de um material com um nível de precisão impossível em uma atmosfera normal.

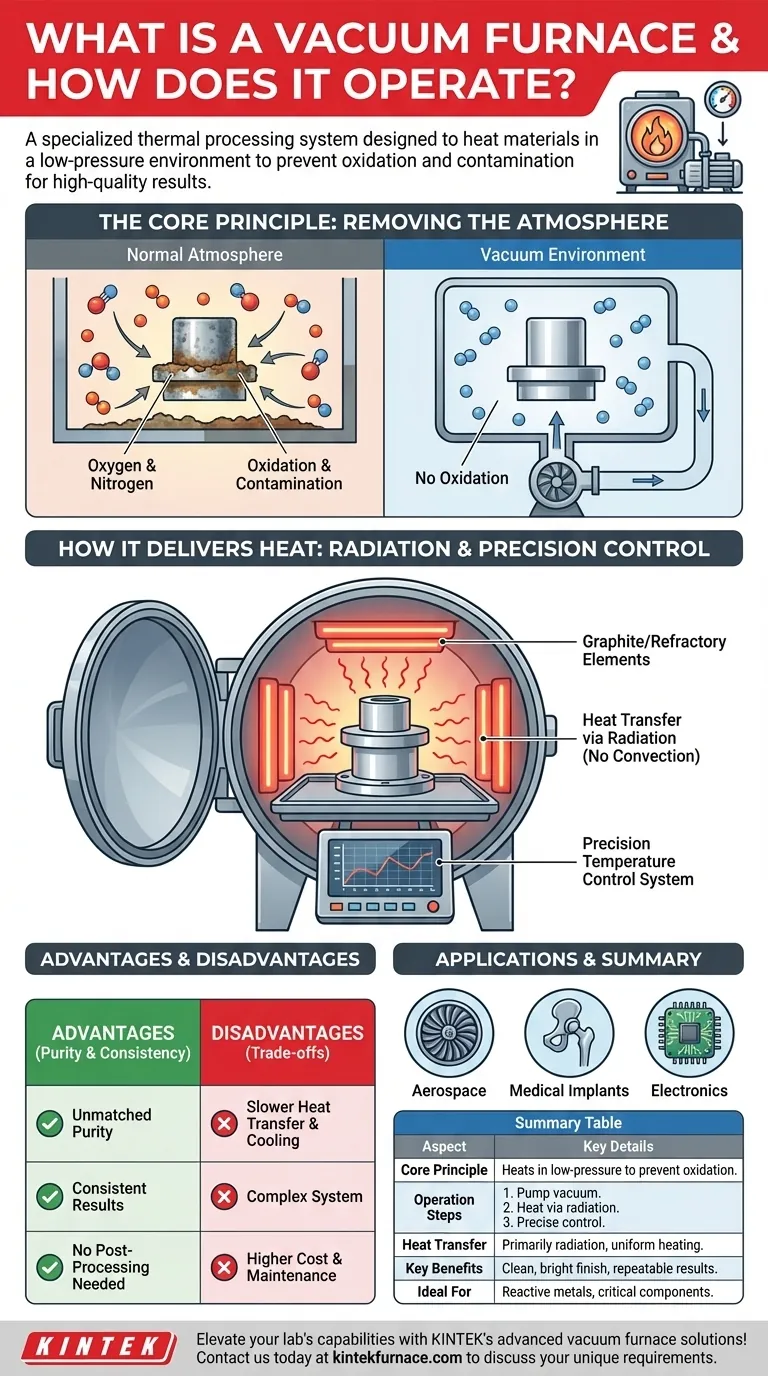

O Princípio Central: Removendo a Atmosfera

A característica definidora de um forno a vácuo é sua capacidade de criar um ambiente quimicamente não reativo. Esta é uma mudança fundamental em relação aos fornos convencionais que operam na presença de ar.

O Problema com o Ar: Oxidação e Contaminação

Quando os metais são aquecidos na presença de ar, o oxigênio e o nitrogênio reagem com a superfície do material. Esse processo, conhecido como oxidação, cria descoloração e carepa (crosta), alterando as dimensões da peça e comprometendo sua integridade estrutural. Outros gases atmosféricos podem atuar como contaminantes, enfraquecendo o produto final.

Criando um Vácuo: O Papel da Bomba

Um forno a vácuo inicia seu ciclo usando um poderoso sistema de vácuo para bombear praticamente todo o ar e outros gases para fora da câmara de aquecimento selada. Isso reduz a pressão interna a um nível muito abaixo da pressão atmosférica padrão, criando o estado de vácuo necessário.

A Câmara Selada: Um Ambiente Isolado

Todo o processo ocorre dentro de um recipiente selado robusto, capaz de suportar tanto o intenso calor interno quanto a pressão atmosférica externa. Esta câmara isola o material do mundo exterior, garantindo que a pureza do ambiente de vácuo seja mantida durante todo o ciclo de aquecimento.

Como um Forno a Vácuo Fornece Calor

Uma vez estabelecido o vácuo, o processo de aquecimento pode começar. No entanto, aquecer no vácuo apresenta desafios únicos e requer uma abordagem diferente para a transferência de energia.

Os Elementos de Aquecimento

Semelhante a um forno convencional, um forno a vácuo usa elementos de aquecimento para gerar energia térmica. Esses elementos são tipicamente feitos de grafite ou metais refratários capazes de atingir temperaturas de 600°C a mais de 2000°C (1100°F a 3600°F) sem degradação.

O Desafio da Transferência de Calor no Vácuo

Em um forno normal, o calor é transferido por convecção (movimento do ar quente), condução e radiação. Ao remover o ar, um forno a vácuo elimina totalmente a convecção. O calor é transferido quase exclusivamente por radiação, onde os elementos quentes emitem energia térmica que é absorvida diretamente pelo material.

Este método resulta em um aquecimento extremamente uniforme, pois todas as superfícies são expostas ao mesmo nível de energia radiante sem interferência de correntes de gás.

Controle de Precisão: O Cérebro da Operação

Um sofisticado sistema de controle de temperatura gerencia com precisão a energia enviada aos elementos de aquecimento. Este sistema monitora a temperatura do material e ajusta a saída para seguir um perfil específico de aquecimento e resfriamento, garantindo que o processo seja repetível e atinja o resultado metalúrgico desejado.

Compreendendo as Compensações (Trade-offs)

Embora os fornos a vácuo ofereçam vantagens significativas, eles apresentam compensações inerentes que os tornam adequados para aplicações específicas e de alto valor.

Vantagem: Pureza e Consistência Incomparáveis

O principal benefício é um produto final limpo, brilhante e não contaminado. Ao prevenir a oxidação, as peças saem do forno sem carepa, muitas vezes eliminando a necessidade de operações subsequentes de limpeza ou acabamento de superfície.

Desvantagem: Transferência de Calor e Resfriamento Mais Lentos

Como a transferência de calor depende apenas da radiação, os ciclos de aquecimento e resfriamento podem ser mais lentos em comparação com fornos que usam convecção. O "reabastecimento" gasoso com gases inertes como argônio ou nitrogênio é frequentemente usado para acelerar a fase de resfriamento, mas o processo permanece altamente controlado.

Desvantagem: Complexidade e Custo do Sistema

Fornos a vácuo são máquinas complexas. A necessidade de uma câmara selada, bombas de vácuo de alta capacidade e sistemas de controle sofisticados os tornam significativamente mais caros para adquirir, operar e manter do que os fornos atmosféricos padrão.

Aplicando Isso ao Seu Processo

A escolha de um forno a vácuo depende inteiramente da qualidade e das propriedades exigidas do seu produto final. É um investimento em controle de processo e perfeição do material.

- Se o seu foco principal for a pureza metalúrgica: Um forno a vácuo é essencial para metais reativos ou componentes de missão crítica (como pás de turbinas aeroespaciais) onde qualquer contaminação é inaceitável.

- Se o seu foco principal for um acabamento brilhante e limpo: A brasagem e recozimento a vácuo produzem peças que estão imediatamente prontas para uso, evitando etapas de pós-processamento caras e difíceis.

- Se o seu foco principal for a repetibilidade do processo: O controle preciso tanto da temperatura quanto da atmosfera garante que cada peça em cada lote receba exatamente o mesmo tratamento, crucial para implantes médicos e eletrônicos de alto desempenho.

Em última análise, um forno a vácuo oferece um nível incomparável de controle ambiental, possibilitando a criação de materiais avançados com desempenho superior.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Princípio Central | Aquece materiais em uma câmara selada de baixa pressão para evitar oxidação e contaminação. |

| Etapas de Operação | 1. Bombeia o ar para criar vácuo. 2. Aquece por radiação dos elementos. 3. Controla a temperatura com precisão. |

| Transferência de Calor | Principalmente por radiação, garantindo aquecimento uniforme sem convecção. |

| Vantagens | Pureza incomparável, resultados consistentes, sem necessidade de pós-processamento para acabamentos limpos. |

| Desvantagens | Aquecimento/resfriamento mais lento, maior complexidade e custo em comparação com fornos padrão. |

| Aplicações | Ideal para aeroespacial, implantes médicos, eletrônicos e metais reativos que exigem alta pureza. |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos de Mufle, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais únicos para processamento superior de materiais. Contate-nos hoje para discutir como podemos aumentar sua eficiência e alcançar resultados incomparáveis!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho