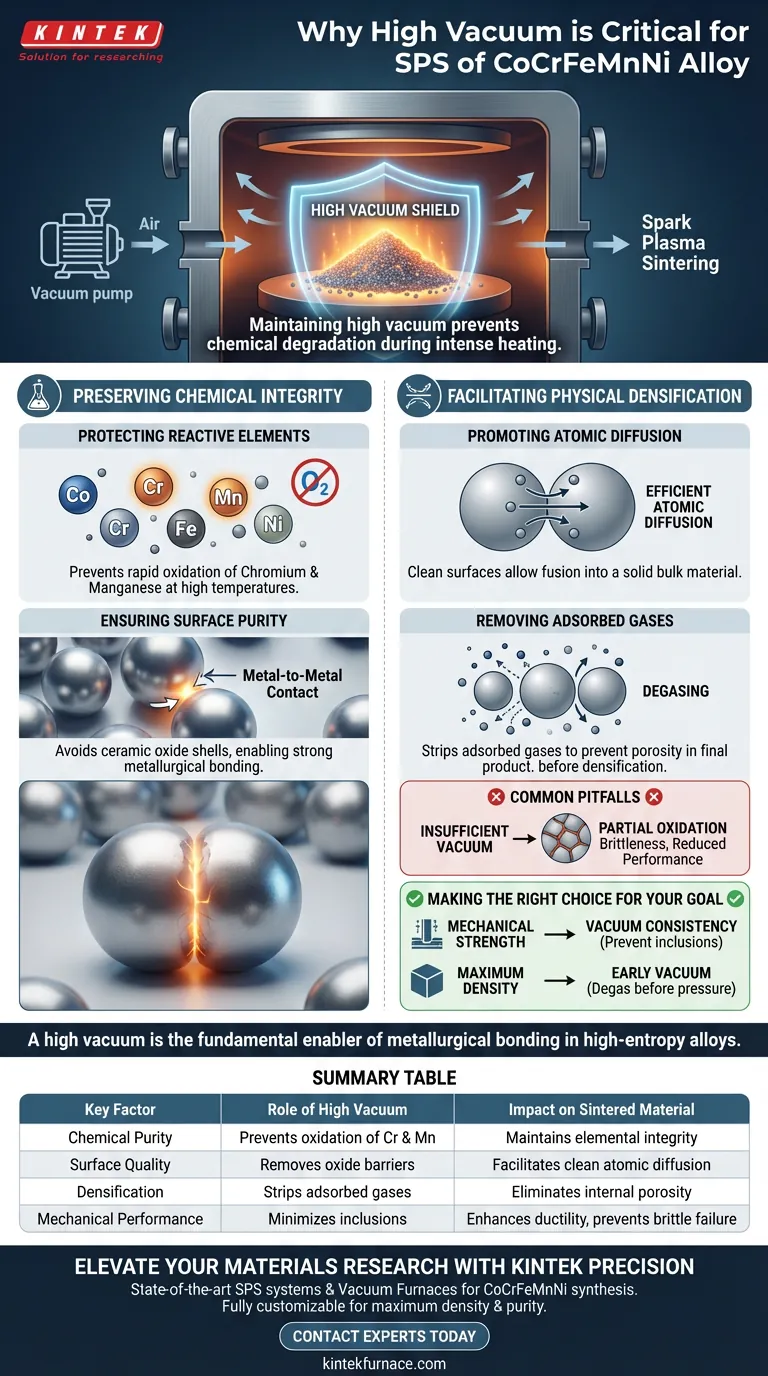

Manter um alto vácuo é fundamental para evitar a degradação química dos pós de liga CoCrFeMnNi durante o aquecimento intenso da Sinterização por Plasma de Faísca (SPS). Ele impede especificamente a oxidação de elementos reativos como cromo e manganês, garantindo que as partículas do pó permaneçam puras. Este ambiente é um pré-requisito para a criação de superfícies limpas necessárias para a difusão atômica eficaz e alta densidade do material.

O vácuo atua como um escudo crítico para a pureza da liga, prevenindo a formação de camadas de óxido que inibem a ligação das partículas. Sem esse isolamento, a alta reatividade dos componentes da liga em temperaturas de sinterização comprometeria tanto a integridade estrutural quanto a densidade do material.

Preservando a Integridade Química

Protegendo Elementos Reativos

A liga CoCrFeMnNi contém elementos quimicamente ativos e altamente sensíveis ao oxigênio. Cromo e manganês, em particular, são propensos à oxidação rápida quando expostos a altas temperaturas em ambientes não a vácuo. Um alto vácuo exclui efetivamente gases ativos da câmara, neutralizando o risco de esses elementos se degradarem em óxidos.

Garantindo a Pureza da Superfície

A oxidação cria uma casca semelhante à cerâmica em torno das partículas de pó metálico. Essa casca atua como uma barreira, impedindo o contato metal-metal necessário para uma forte ligação metalúrgica. Ao manter um alto vácuo, você garante que as superfícies das partículas permaneçam metálicas e limpas durante todo o processo de aquecimento.

Facilitando a Densificação Física

Promovendo a Difusão Atômica

O SPS depende da difusão atômica para fundir partículas de pó em um material sólido a granel. Essa difusão ocorre de forma mais eficiente quando as superfícies das partículas estão livres de contaminantes e óxidos. O ambiente de vácuo facilita esse contato de difusão atômica, permitindo que o material atinja uma estrutura homogênea.

Removendo Gases Adsorvidos

As partículas de pó frequentemente têm gases adsorvidos em suas superfícies ou presos nos espaços entre elas. Se esses gases não forem removidos antes da densificação, eles podem ficar presos dentro do produto final, levando à porosidade. O vácuo auxilia na remoção desses gases adsorvidos, melhorando significativamente a densidade do corpo sinterizado.

Erros Comuns a Evitar

Embora a necessidade de um vácuo seja clara, a qualidade desse vácuo é igualmente importante. Níveis de vácuo insuficientes (baixa pressão) podem levar à "oxidação parcial", onde inclusões de óxido em microescala se formam nas fronteiras de grão. Isso resulta em um material que pode parecer denso, mas sofre de fragilidade e desempenho mecânico reduzido. Além disso, falhar em manter o vácuo durante a fase de resfriamento pode resultar na oxidação superficial do material a granel recém-formado.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua liga CoCrFeMnNi, aplique os protocolos de vácuo com base em seus objetivos específicos de sinterização:

- Se o seu foco principal for Resistência Mecânica: Priorize a consistência do vácuo para evitar a formação de óxido em Manganês e Cromo, pois as inclusões de óxido atuarão como locais de iniciação de trincas.

- Se o seu foco principal for Densidade Máxima: Garanta que o vácuo seja aplicado no início do ciclo para desgaseificar completamente os espaços entre os pós e remover camadas adsorvidas antes que a alta pressão sele os poros.

Um alto vácuo não é meramente uma variável de processo; é o facilitador fundamental da ligação metalúrgica em ligas de alta entropia.

Tabela Resumo:

| Fator Chave | Papel do Alto Vácuo | Impacto no Material Sinterizado |

|---|---|---|

| Pureza Química | Previne a oxidação de Cr e Mn | Mantém a integridade elementar e superfícies metálicas |

| Qualidade da Superfície | Remove barreiras de óxido | Facilita a difusão atômica metal-metal limpa |

| Densificação | Remove gases adsorvidos | Elimina porosidade interna para densidade máxima |

| Desempenho Mecânico | Minimiza inclusões nas fronteiras de grão | Melhora a ductilidade e previne falhas frágeis |

Eleve sua Pesquisa de Materiais com a KINTEK Precision

Não deixe a oxidação comprometer sua pesquisa de ligas de alta entropia. A KINTEK fornece sistemas de Sinterização por Plasma de Faísca (SPS) de última geração e Fornos a Vácuo especializados, projetados para as rigorosas demandas da síntese de CoCrFeMnNi.

Apoiados por P&D e fabricação especializados, nossos sistemas — incluindo opções Muffle, Tube, Rotary e CVD — são totalmente personalizáveis para garantir que seu laboratório atinja a densidade máxima de material e pureza química.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para suas necessidades únicas de pesquisa.

Guia Visual

Referências

- Anna Kopeć-Surzyn, M. Madej. Influence of Tooling on the Properties of the Surface Layer in HEA Alloy Sinters Produced by the SPS Method. DOI: 10.3390/coatings14020186

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Como um forno de temperatura ultra-alta que atinge 1.673 K é utilizado na descloração de PVC? Ligando Resíduos à Produção de Ferro

- Como o design de um forno a vácuo contribui para a sua eficiência energética? Maximize o desempenho térmico e reduza os custos

- Como é implementado um processo de aquecimento em duas etapas em equipamentos de nitretação a plasma? Mestre a Consistência da Superfície

- Qual é a temperatura da brasagem a vácuo? Obtenha Juntas Fortes e Livres de Fluxo em um Ambiente Controlado

- Qual é a função principal de um forno a vácuo de laboratório na síntese de copolímeros em bloco ABC? Garantir a pureza.

- Que tipos de processos de tratamento térmico um forno a vácuo pode suportar? Alcance Pureza e Precisão no Processamento de Materiais

- Como a brasagem a vácuo minimiza o estresse e as distorções do material? Alcançando Estabilidade Dimensional para Montagens de Alta Precisão

- Como funciona um forno de sinterização a vácuo? Desbloqueie o Processamento de Materiais de Alta Pureza