Em sua essência, a eficiência energética de um forno a vácuo é alcançada através de uma filosofia de design multifacetada que minimiza a perda de calor e otimiza o consumo de energia. Isso é realizado principalmente através do uso de materiais de isolamento avançados, sistemas de controle inteligentes e uma câmara projetada para alavancar o próprio vácuo como um isolante superior.

O princípio central por trás da eficiência de um forno a vácuo não é um único componente, mas um design de sistema holístico. Cada elemento, desde os materiais da zona quente até a bomba de vácuo, é projetado para evitar que a energia térmica escape e para usar apenas a quantidade precisa de energia elétrica necessária para o processo.

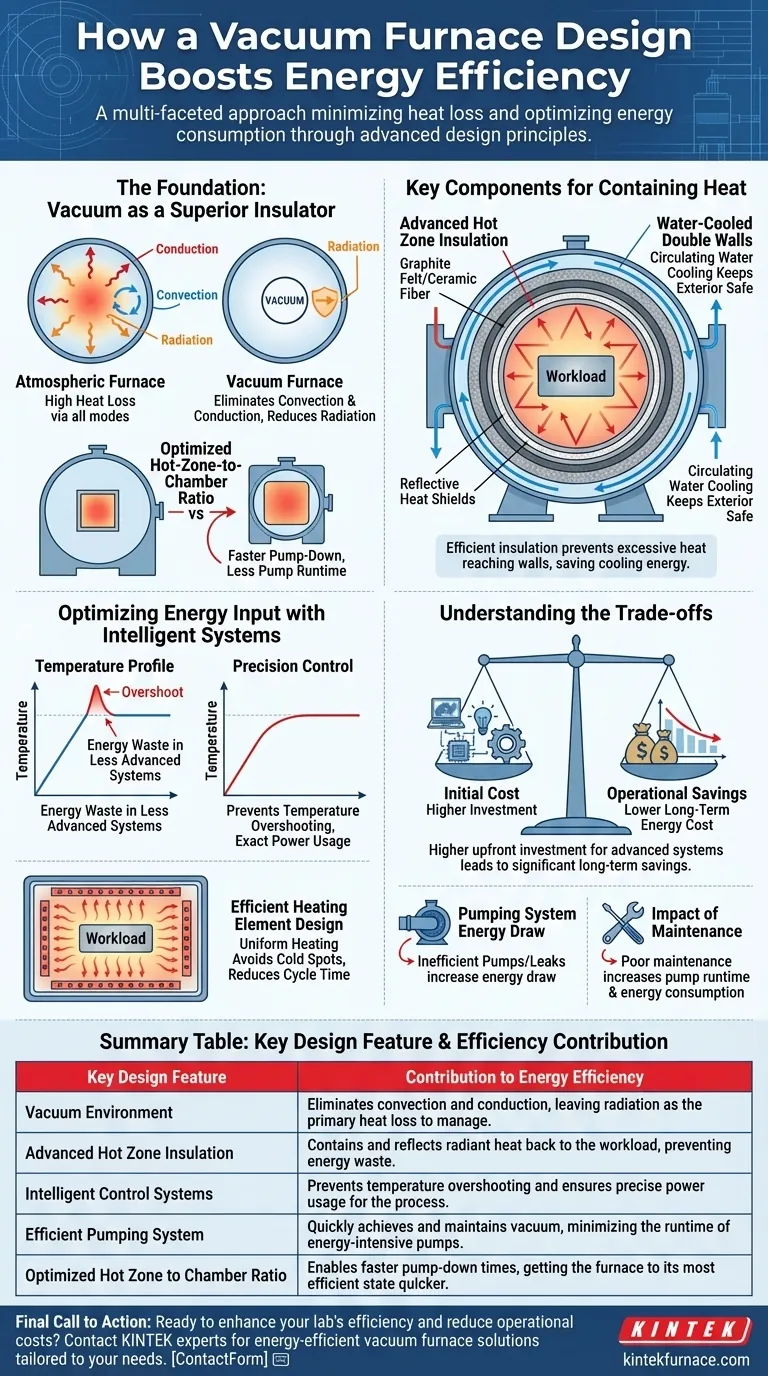

A Base: Vácuo como um Isolante Superior

O elemento de design mais fundamental que contribui para a eficiência de um forno a vácuo é o próprio ambiente de vácuo. Ao remover o ar, o design reduz drasticamente dois dos três modos de transferência de calor.

Eliminando Convecção e Condução

O calor se move naturalmente de áreas quentes para frias através da condução, convecção e radiação. Um vácuo, ao remover a vasta maioria das moléculas de ar, efetivamente elimina a transferência de calor por convecção e reduz significativamente a condução.

Isso deixa a radiação como o principal método de perda de calor, permitindo que os designers concentrem seus esforços em contê-la com materiais especializados.

Otimizando a Proporção Zona Quente-Câmara

Um design eficiente apresenta uma proporção cuidadosamente calculada entre o volume interno aquecido (a "zona quente") e o volume total da câmara.

Uma proporção menor e mais apertada permite que o sistema de bombeamento atinja o nível de vácuo necessário mais rapidamente. Isso reduz o tempo de operação das bombas de vácuo que consomem muita energia e coloca o forno em seu estado operacional mais eficiente mais rapidamente.

Componentes Chave para Conter o Calor

Enquanto o vácuo fornece o ambiente, componentes físicos são projetados para gerenciar a energia térmica restante, principalmente a radiação de calor.

Isolamento Avançado da Zona Quente

A "zona quente" é o coração do forno e é revestida com camadas de isolamento avançado. Materiais como feltro de grafite, fibra cerâmica ou escudos térmicos metálicos reflexivos são usados para conter e refletir o calor radiante de volta para a carga de trabalho.

A qualidade, espessura e tipo deste pacote de isolamento são os fatores mais críticos para evitar que a energia escape da zona quente e seja desperdiçada.

Paredes Duplas Resfriadas a Água

A câmara externa de um forno a vácuo é tipicamente um vaso de parede dupla resfriado com água circulante. Isso mantém o exterior do forno seguro ao toque.

No entanto, este design ressalta a importância do isolamento interno da zona quente. Um isolamento ineficiente permitiria que o calor excessivo atingisse as paredes da câmara, forçando o sistema de resfriamento a água a trabalhar mais e descartar enormes quantidades de energia.

Otimizando a Entrada de Energia com Sistemas Inteligentes

Prevenir a perda de calor é apenas metade da equação. Gerenciar eficientemente a energia usada para gerar o calor é igualmente crítico.

Sistemas de Controle de Precisão

Forno a vácuo modernos utilizam sistemas de controle sofisticados. Esses sistemas regulam precisamente a energia enviada aos elementos de aquecimento, permitindo taxas de rampa de temperatura controladas e temperaturas de manutenção exatas.

Isso evita o overshooting de temperatura, uma fonte comum de desperdício de energia em sistemas menos avançados, e garante que não mais energia seja consumida do que o absolutamente necessário para o processo metalúrgico.

Design Eficiente de Elementos de Aquecimento

O design, material (por exemplo, grafite ou molibdênio) e posicionamento dos elementos de aquecimento são projetados para transferência máxima de calor para a peça de trabalho.

Ao garantir um aquecimento uniforme, o forno evita "pontos frios", que de outra forma exigiriam tempos de ciclo mais longos ou temperaturas gerais mais altas para processar toda a carga, ambos desperdiçando energia.

Compreendendo os Compromissos

Embora altamente eficientes, o design de um forno a vácuo apresenta considerações específicas que impactam seu desempenho geral e custo.

Custo Inicial vs. Economia Operacional

Fornos com os pacotes de isolamento mais avançados e multicamadas e sistemas de controle sofisticados têm um investimento inicial mais alto. Este custo é ponderado contra economias significativas a longo prazo nos custos de energia operacional.

Consumo de Energia do Sistema de Bombeamento

As próprias bombas de vácuo são grandes consumidoras de energia. Uma câmara mal vedada ou um design de bomba ineficiente pode anular a eficiência térmica da zona quente, exigindo operação constante e de alta potência para manter o vácuo.

O Impacto da Manutenção

Mesmo o melhor design é comprometido pela má manutenção. Um pequeno vazamento de ar força as bombas de vácuo a trabalhar continuamente, aumentando dramaticamente o consumo de energia e potencialmente comprometendo a qualidade do trabalho em processamento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um forno requer a correspondência de suas características de design com seu principal objetivo operacional.

- Se o seu foco principal é a eficiência térmica máxima: Priorize designs com isolamento de grafite espesso e multicamadas ou escudos de radiação metálicos e uma proporção zona quente-câmara apertada.

- Se o seu foco principal é o rendimento rápido: Procure um forno com um sistema de bombeamento de vácuo potente e de alta capacidade, combinado com isolamento de baixa massa para ciclos de aquecimento e resfriamento mais rápidos.

- Se o seu foco principal é a redução de custos a longo prazo: Analise todo o sistema, incluindo as classificações de energia das bombas e sistemas de controle, não apenas a eficiência térmica da zona quente.

Um forno a vácuo verdadeiramente eficiente em termos de energia é um sistema integrado onde cada componente é projetado para reter e utilizar energia com desperdício mínimo.

Tabela Resumo:

| Recurso de Design Chave | Contribuição para a Eficiência Energética |

|---|---|

| Ambiente de Vácuo | Elimina convecção e condução, deixando a radiação como a principal perda de calor a ser gerenciada. |

| Isolamento Avançado da Zona Quente | Contém e reflete o calor radiante de volta para a carga de trabalho, evitando o desperdício de energia. |

| Sistemas de Controle Inteligentes | Previne o overshooting de temperatura e garante o uso preciso de energia para o processo. |

| Sistema de Bombeamento Eficiente | Atinge e mantém o vácuo rapidamente, minimizando o tempo de operação de bombas que consomem muita energia. |

| Proporção Otimizada Zona Quente para Câmara | Permite tempos de bombeamento mais rápidos, colocando o forno em seu estado mais eficiente mais rapidamente. |

Pronto para aumentar a eficiência do seu laboratório e reduzir os custos operacionais?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas e eficientes em termos de energia para fornos a vácuo. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera de alto desempenho e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda. Podemos projetar com precisão um forno para atender aos seus requisitos exclusivos de processamento térmico, garantindo economia máxima de energia e desempenho.

Entre em contato com nossos especialistas hoje para discutir como um forno a vácuo KINTEK pode ser a solução ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje