Em sua essência, a brasagem a vácuo minimiza o estresse e a distorção do material através de um aquecimento excepcionalmente uniforme e taxas de resfriamento meticulosamente controladas. Este gerenciamento térmico de precisão, realizado em um ambiente de vácuo prístino, garante que toda a montagem aqueça e esfrie como uma única unidade estável, prevenindo os gradientes térmicos que causam empenamento e estresse aprisionado.

A verdadeira vantagem da brasagem a vácuo não é apenas prevenir novos estresses; é a capacidade única de juntar componentes simultaneamente enquanto alivia ativamente as tensões residuais pré-existentes de etapas de fabricação anteriores, resultando em uma montagem final dimensionalmente estável e metalurgicamente sólida.

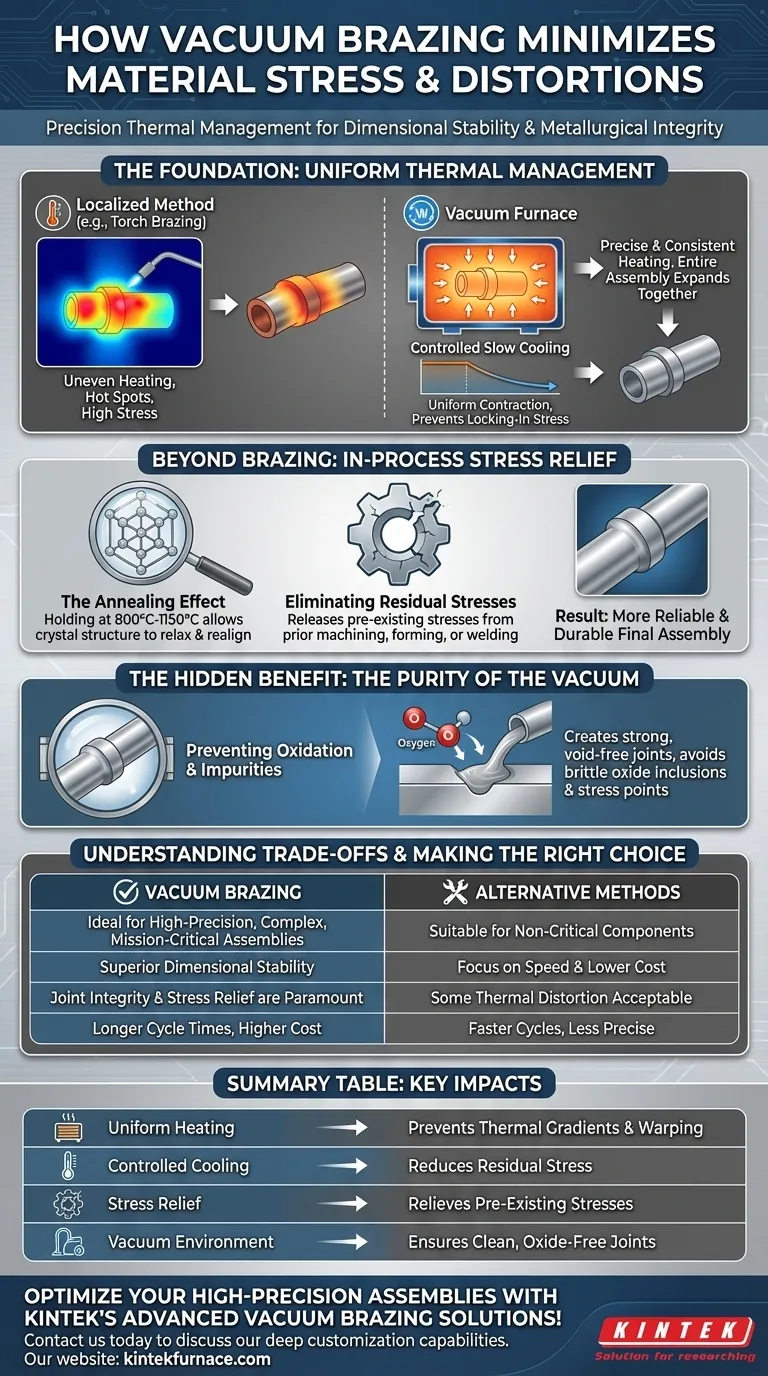

A Base: Gerenciamento Térmico Uniforme

A principal causa de estresse e distorção em qualquer processo térmico é a mudança de temperatura desigual. Diferentes partes de uma montagem se expandindo ou contraindo em taxas diferentes inevitavelmente puxarão e empurrarão umas contra as outras. A brasagem a vácuo é projetada especificamente para neutralizar esse fenômeno.

Aquecimento Preciso e Consistente

Ao contrário de métodos localizados como a brasagem por maçarico, um forno a vácuo aquece todo o conjunto do componente simultaneamente. O calor radiante e a atmosfera controlada garantem que não haja pontos quentes.

Este aquecimento uniforme permite que toda a estrutura se expanda lentamente e de forma previsível, eliminando as forças internas que levam ao empenamento.

O Papel Crítico do Resfriamento Lento

Uma vez que o metal de adição de brasagem fluiu e se solidificou, o processo de resfriamento é tão crítico quanto o aquecimento. O resfriamento rápido ou desigual é uma fonte primária de tensão residual.

A brasagem a vácuo permite uma rampa de resfriamento programável e lenta. Isso garante que todas as seções da montagem, desde paredes finas até flanges espessas, se contraiam a uma taxa quase uniforme, preservando a forma e as dimensões finais da peça.

Além da Brasagem: Alívio de Tensão em Processo

Um benefício significativo, muitas vezes negligenciado, da brasagem a vácuo é que o processo em si funciona como um tratamento térmico de alívio de tensão. A montagem não emerge apenas com uma junta forte; ela emerge em um estado mais estável do que quando entrou.

O Efeito de Recozimento

O processo de manter a montagem na alta temperatura de brasagem (tipicamente de 800°C a 1150°C) permite que a estrutura cristalina dos materiais base relaxe e se realinhe.

Isso é efetivamente um ciclo de recozimento a vácuo. Permite que o material libere tensões internas que podem ter sido introduzidas durante processos anteriores, como usinagem, conformação ou soldagem.

Eliminação de Tensões Residuais

O resultado é uma montagem que está em grande parte livre das tensões residuais ocultas que podem causar falha prematura ou mudanças dimensionais ao longo do tempo.

Ao remover essas tensões, a brasagem a vácuo aumenta a tenacidade e a plasticidade do material, levando a um produto final mais confiável e durável.

Entendendo as Compensações

Embora altamente eficaz, a brasagem a vácuo não é uma solução universal. Sua precisão traz considerações específicas que a tornam ideal para algumas aplicações, mas menos prática para outras.

Tempo de Ciclo e Custo

O controle meticuloso sobre o aquecimento e resfriamento significa que os ciclos do forno a vácuo são longos, muitas vezes durando várias horas. Isso torna o processo mais caro e demorado do que métodos mais rápidos, como a brasagem por maçarico ou por indução.

É mais adequado para montagens complexas, de alto valor ou de missão crítica onde a precisão dimensional é inegociável.

Compatibilidade de Material e Metal de Adição

As altas temperaturas e o ambiente de vácuo impõem restrições à seleção de materiais. Os materiais devem ser capazes de suportar a temperatura de brasagem sem degradação e não devem "desgaseificar" (liberar gases aprisionados), o que pode perturbar o vácuo.

Além disso, são necessários metais de adição específicos que sejam compatíveis com o processo de vácuo e com os materiais base que estão sendo unidos.

O Benefício Oculto: A Pureza do Vácuo

O ambiente de vácuo em si desempenha um papel crucial e indireto na prevenção de tensões, garantindo a mais alta qualidade de junta possível.

Prevenção de Oxidação e Impurezas

Realizar o processo em um vácuo quase perfeito (ou um preenchimento de gás inerte puro como argônio) elimina o oxigênio. Sem oxigênio, as superfícies metálicas não podem oxidar durante o aquecimento.

Isso garante que o metal de adição de brasagem flua sobre uma superfície perfeitamente limpa, criando uma junta forte e sem vazios, sem as inclusões de óxido quebradiças que podem atuar como pontos de concentração de tensão.

Garantindo a Integridade do Material

Como não há subprodutos de combustão, como visto na brasagem por chama, o processo é excepcionalmente limpo. Isso preserva a química inerente e as propriedades mecânicas dos materiais base, garantindo que a montagem final se comporte exatamente como projetada.

Fazendo a Escolha Certa para Sua Montagem

A seleção do processo de união correto depende inteiramente dos requisitos do seu componente final.

- Se seu foco principal é a estabilidade dimensional final e a integridade da junta: A brasagem a vácuo é a escolha superior para montagens complexas e de alta precisão onde a prevenção de distorção e o alívio de tensão são primordiais.

- Se seu foco principal é a velocidade e o custo mais baixo para componentes não críticos: Métodos alternativos, como a brasagem por maçarico ou por indução, podem ser mais apropriados, desde que algum grau de distorção térmica seja aceitável.

Ao controlar todo o ambiente térmico com precisão incomparável, a brasagem a vácuo fornece montagens com resistência superior e fidelidade dimensional.

Tabela Resumo:

| Fator Chave | Impacto no Estresse/Distorção |

|---|---|

| Aquecimento Uniforme | Previne gradientes térmicos e empenamento aquecendo toda a montagem uniformemente |

| Resfriamento Controlado | Reduz o estresse residual através de taxas de resfriamento lentas e programáveis |

| Alívio de Tensão | Alivia tensões pré-existentes através do efeito de recozimento durante a brasagem |

| Ambiente de Vácuo | Garante juntas limpas e sem óxido para evitar pontos de concentração de tensão |

Otimize suas montagens de alta precisão com as soluções avançadas de brasagem a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos a Vácuo e com Atmosfera, projetados para minimizar estresse e distorções para estabilidade dimensional superior. Contate-nos hoje para discutir como nossas capacidades de personalização profunda podem atender às suas necessidades experimentais exclusivas e aprimorar a confiabilidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo