Em aplicações de fornos a vácuo de alta temperatura, os elementos de aquecimento de grafite são a escolha dominante devido à sua estabilidade térmica inigualável, resistência mecânica e versatilidade de design. Eles atingem de forma confiável temperaturas que os elementos metálicos não conseguem, ao mesmo tempo que oferecem resistência superior às tensões de ciclos rápidos de aquecimento e resfriamento.

O valor do grafite não reside apenas na sua capacidade de atingir temperaturas extremas. Sua verdadeira vantagem reside na combinação de estabilidade térmica, excelente usinabilidade e resistência mecânica, o que permite o projeto de sistemas de aquecimento eficientes, uniformes e duradouros para processos a vácuo exigentes.

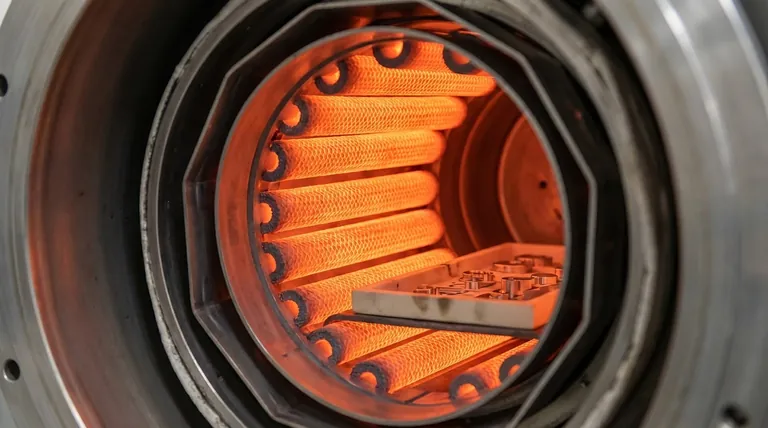

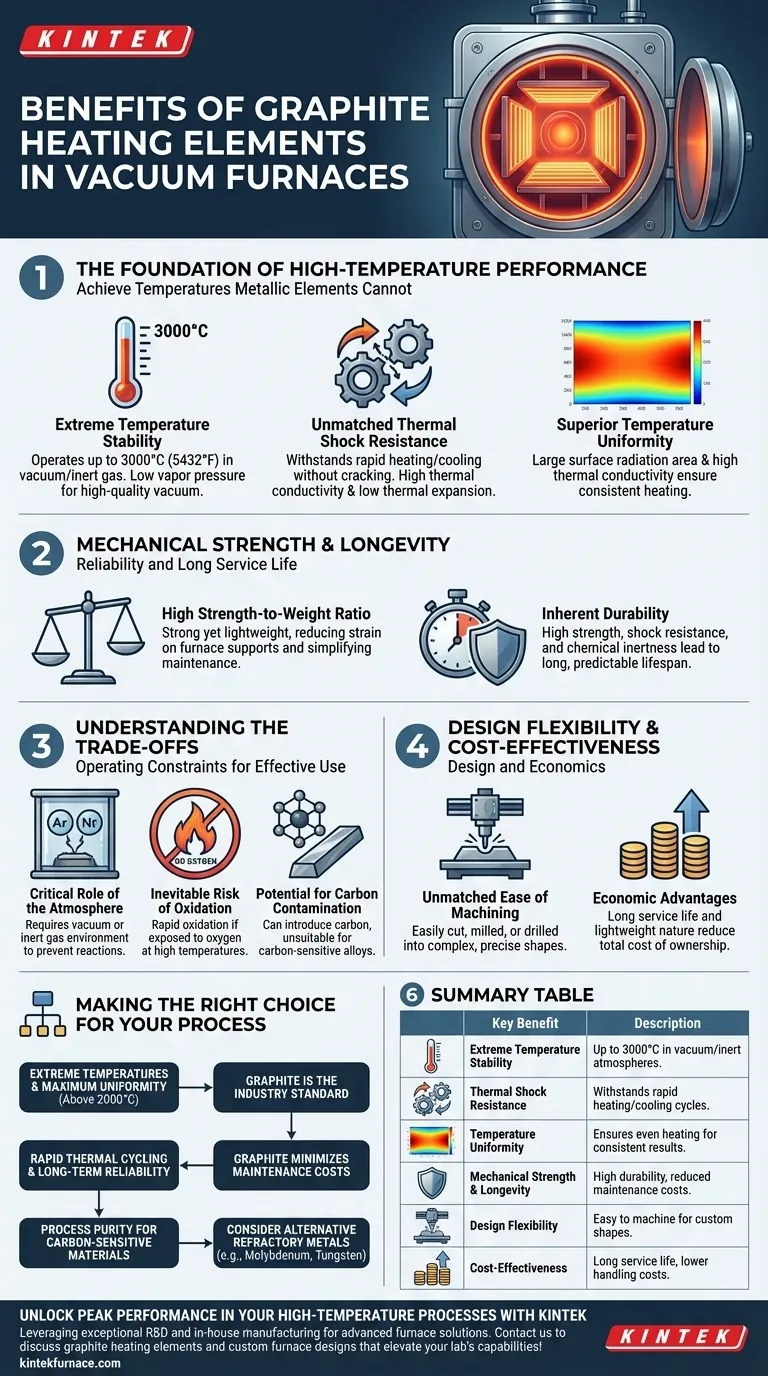

A Base do Desempenho em Alta Temperatura

As propriedades fundamentais do grafite o tornam singularmente adequado para criar o calor extremo exigido em brasagem a vácuo, sinterização e tratamento térmico.

Estabilidade de Temperatura Extrema

O grafite pode operar de forma estável em temperaturas de até 3000°C (5432°F) em vácuo ou atmosfera de gás inerte.

Diferentemente dos metais, o grafite não derrete à pressão atmosférica, mas sublima em temperaturas muito altas. Ele também possui uma pressão de vapor extremamente baixa, o que é fundamental para manter um ambiente de vácuo de alta qualidade.

Resistência Incomparável ao Choque Térmico

Os processos em fornos geralmente envolvem aquecimento e resfriamento rápidos. O grafite tem resistência superior ao choque térmico, o que significa que ele pode suportar essas mudanças drásticas de temperatura sem rachar ou falhar.

Isso é um resultado direto de sua alta condutividade térmica e baixo coeficiente de expansão térmica. O material dissipa o estresse de forma eficaz, prevenindo falhas mecânicas.

Uniformidade de Temperatura Superior

Os elementos de grafite podem ser projetados com uma grande área de superfície de radiação. Isso, combinado com sua alta condutividade térmica, garante excelente uniformidade de temperatura na zona quente do forno.

O aquecimento consistente é fundamental para alcançar resultados repetíveis e de alta qualidade em processos sensíveis, como recozimento ou brasagem de montagens complexas.

Resistência Mecânica e Longevidade

Além de suas características térmicas, a estrutura física do grafite contribui diretamente para a confiabilidade do forno e uma longa vida útil.

Alta Relação Resistência-Peso

O grafite é resistente e leve. Isso torna os componentes do forno mais fáceis e seguros de manusear durante a instalação e manutenção, reduzindo os custos de mão de obra.

A massa menor também coloca menos estresse nas estruturas de suporte internas do forno, especialmente em altas temperaturas, onde a maioria dos materiais perde resistência.

Durabilidade Inerente

A combinação de alta resistência mecânica, resistência ao choque térmico e inércia química confere aos elementos de aquecimento de grafite uma vida útil excepcionalmente longa e previsível.

Essa durabilidade reduz o tempo de inatividade do forno e diminui o custo total de propriedade ao longo da vida útil do forno.

Compreendendo as Compensações

Embora o grafite seja um material superior, seu uso eficaz depende inteiramente da compreensão de suas restrições operacionais. Não é uma solução universal.

O Papel Crítico da Atmosfera

A capacidade de alta temperatura do grafite só é possível em um ambiente de vácuo ou gás inerte (como argônio ou nitrogênio).

Este ambiente controlado é essencial para evitar que o material reaja com seu entorno.

O Risco Inevitável de Oxidação

Se exposto ao oxigênio em altas temperaturas, o grafite oxidará rapidamente, formando gás CO ou CO2. Isso destruirá rapidamente o elemento de aquecimento.

Até mesmo pequenos vazamentos de vácuo podem encurtar significativamente a vida útil do elemento, tornando a integridade do forno uma prioridade máxima para qualquer operador.

Potencial de Contaminação por Carbono

Como um material à base de carbono, o grafite pode introduzir carbono na atmosfera de processamento. Isso pode ser um problema significativo ao tratar termicamente ligas sensíveis ao carbono.

Nesses casos, elementos metálicos de aquecimento feitos de molibdênio ou tungstênio podem ser uma alternativa necessária, apesar de suas próprias limitações.

Flexibilidade de Design e Custo-Benefício

Os benefícios práticos do grafite se estendem ao design e à economia de todo o sistema do forno.

Facilidade de Usinagem Incomparável

O grafite tem excelente usinabilidade. Pode ser facilmente cortado, fresado ou perfurado em formas complexas e precisas.

Isso permite a criação de elementos de aquecimento altamente personalizados, adaptados a geometrias específicas de fornos e requisitos de processo, otimizando a distribuição de calor.

Vantagens Econômicas

A longevidade e a confiabilidade dos elementos de grafite contribuem para um menor custo total de propriedade. Além disso, sua natureza leve reduz os custos de manuseio e instalação.

Fazendo a Escolha Certa para Seu Processo

Sua aplicação específica determinará se o grafite é a escolha ideal.

- Se o seu foco principal é atingir temperaturas extremas (acima de 2000°C) com uniformidade máxima: O grafite é o padrão da indústria devido ao seu alto ponto de sublimação e grande área de radiação.

- Se o seu foco principal são ciclos térmicos rápidos e confiabilidade a longo prazo: A baixa expansão térmica e a excelente resistência ao choque do grafite minimizam os custos de manutenção e substituição.

- Se o seu foco principal é a pureza do processo para materiais sensíveis ao carbono: Você deve avaliar cuidadosamente a potencial transferência de carbono ou considerar elementos alternativos de metal refratário, como molibdênio ou tungstênio.

Em última análise, selecionar grafite é uma escolha estratégica para alcançar resultados consistentes e de alto desempenho em ambientes exigentes de fornos a vácuo.

Tabela de Resumo:

| Benefício Principal | Descrição |

|---|---|

| Estabilidade de Temperatura Extrema | Opera até 3000°C em vácuo/atmosferas inertes com baixa pressão de vapor. |

| Resistência ao Choque Térmico | Suporta aquecimento/resfriamento rápido devido à alta condutividade térmica e baixa expansão. |

| Uniformidade de Temperatura | Assegura aquecimento uniforme em todo o forno para resultados consistentes. |

| Resistência Mecânica e Longevidade | Alta relação resistência-peso e durabilidade reduzem os custos de manutenção. |

| Flexibilidade de Design | Fácil de usinar para formas personalizadas, otimizando a distribuição de calor. |

| Custo-Benefício | Longa vida útil e custos de manuseio mais baixos melhoram o valor total de propriedade. |

Desbloqueie o Desempenho Máximo em Seus Processos de Alta Temperatura com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de mufla, tubulares, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos. Se você precisa de estabilidade de temperatura extrema, aquecimento uniforme ou componentes duráveis para aplicações exigentes, nós entregamos soluções confiáveis e econômicas que aumentam a eficiência e os resultados.

Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de grafite e designs de fornos personalizados podem elevar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo