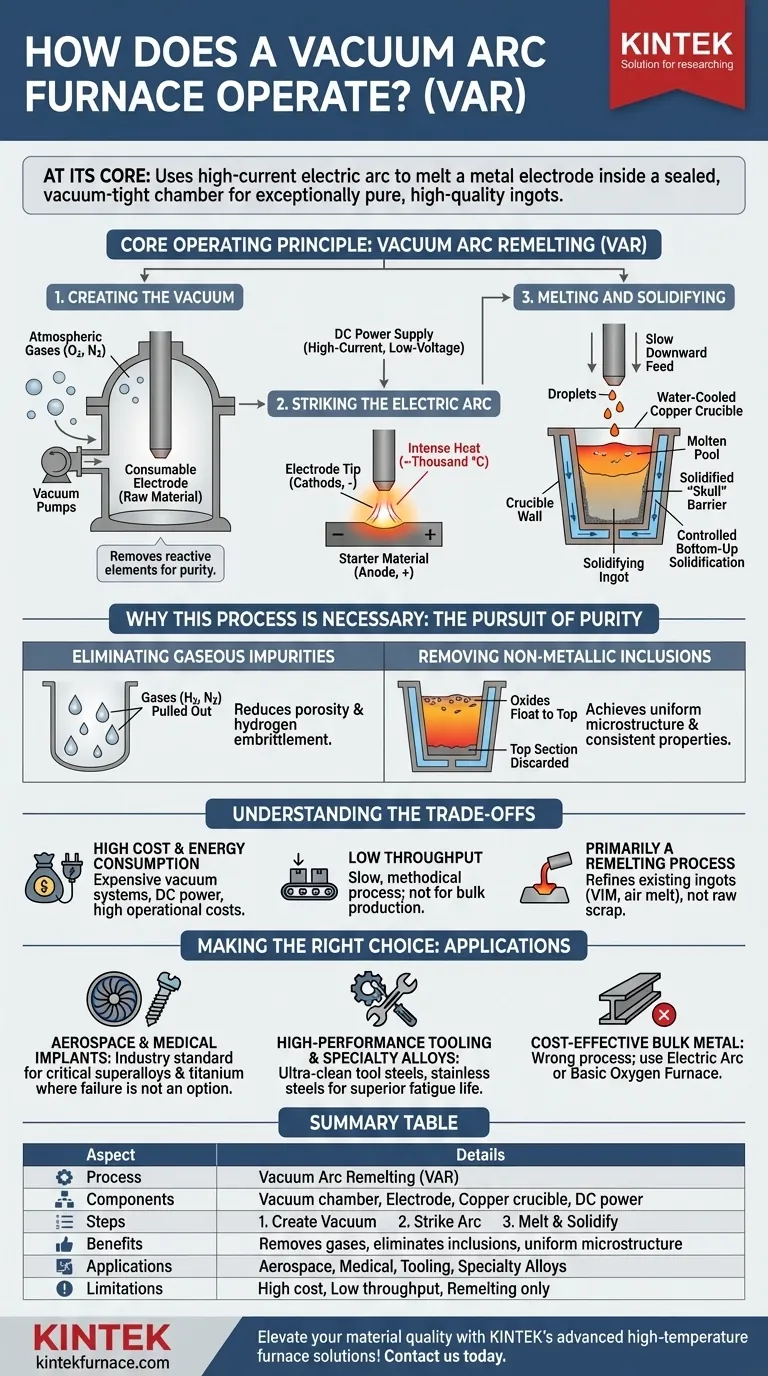

Em sua essência, um forno a arco a vácuo usa um arco elétrico de alta corrente para fundir um eletrodo de metal dentro de uma câmara selada e estanque ao vácuo. O calor intenso do arco derrete o material, enquanto o vácuo impede que ele reaja com gases atmosféricos como oxigênio e nitrogênio, resultando em um lingote final excepcionalmente puro e de alta qualidade.

O problema fundamental que um forno a arco a vácuo resolve é a contaminação do material. Ao combinar a energia intensa e localizada de um arco elétrico com a pureza de um vácuo, ele refina os metais a um nível de limpeza e integridade estrutural que é impossível de ser alcançado em um forno padrão baseado em ar.

O Princípio Operacional Central: Arco e Vácuo

A operação é um processo altamente controlado e de múltiplas etapas, projetado para o refino final. É mais comumente referido como Refusão a Arco a Vácuo (VAR), o que destaca seu papel como um processo de fusão secundário para purificação.

Etapa 1: Criação do Vácuo

O processo começa colocando a matéria-prima, moldada em um grande cilindro chamado eletrodo consumível, dentro de um cadinho de cobre refrigerado a água. O forno é selado e um sistema de bombas potentes remove o ar e outros gases.

A criação deste vácuo é a etapa mais crítica para garantir a pureza. Ele remove os elementos reativos que, de outra forma, formariam impurezas, como óxidos e nitretos, no produto final.

Etapa 2: Estabelecimento do Arco Elétrico

Uma fonte de alimentação CC de alta corrente e baixa tensão é conectada ao forno. O eletrodo consumível atua como o terminal negativo (cátodo), e uma pequena quantidade de material de partida no fundo do cadinho atua como o terminal positivo (ânodo).

Quando a energia é aplicada, um arco elétrico é estabelecido entre a ponta do eletrodo e a base. Este arco gera calor imenso e focado, atingindo frequentemente temperaturas de vários milhares de graus Celsius.

Etapa 3: Fusão e Solidificação

O calor intenso do arco derrete a ponta do eletrodo consumível. Gotículas de metal fundido caem do eletrodo para o cadinho de cobre refrigerado a água abaixo.

À medida que o eletrodo é consumido, ele é alimentado lentamente para baixo para manter uma distância constante, ou folga do arco. Simultaneamente, o metal fundido no cadinho esfria e se solidifica de baixo para cima de maneira altamente controlada, construindo o novo lingote purificado camada por camada.

O Papel do Cadinho Refrigerado a Água

O cadinho é feito de cobre devido à sua altíssima condutividade térmica. Ele é agressivamente resfriado com água, o que faz com que uma fina camada do metal fundido se solidifique instantaneamente ao entrar em contato com a parede do cadinho.

Esta "casca" de metal solidificado atua como uma barreira isolante, impedindo que a piscina de metal fundido toque diretamente no cadinho de cobre. Esta solução brilhantemente projetada garante que o lingote final não seja contaminado pelo material do cadinho em si.

Por Que Este Processo é Necessário: A Busca pela Pureza

O processo VAR não é simplesmente para fundir metal; é um processo de refino ativo que melhora fundamentalmente a qualidade do material.

Eliminação de Impurezas Gasosas

À medida que as gotículas fundidas caem através do vácuo, gases dissolvidos como hidrogênio e nitrogênio são literalmente extraídos do metal. Isso reduz significativamente o risco de porosidade e fragilização por hidrogênio no produto final.

Remoção de Inclusões Não Metálicas

O processo cria uma piscina rasa de metal fundido no topo do lingote em solidificação. Impurezas menos densas, como óxidos, flutuam para o topo desta piscina fundida. À medida que o lingote se solidifica, essas impurezas são empurradas para cima e concentradas no topo, que é posteriormente cortado e descartado.

Obtenção de uma Microestrutura Uniforme

A solidificação lenta e direcional de baixo para cima produz um lingote com uma estrutura de grão muito uniforme e previsível. Essa homogeneidade é essencial para alcançar propriedades mecânicas consistentes, como alta resistência à fadiga e tenacidade à fratura.

Entendendo as Compensações

Embora os benefícios sejam significativos, o processo VAR não é uma solução universal. Ele apresenta desafios e limitações específicas.

Alto Custo e Consumo de Energia

Fornos a arco a vácuo são caros para construir, operar e manter. Os sistemas de vácuo necessários, fontes de alimentação CC de alta corrente e sistemas de controle sofisticados contribuem para altos custos de capital e operacionais.

Baixa Vazão

Em comparação com as técnicas de fusão primária, a VAR é um processo lento e metódico. É projetado para qualidade, não para quantidade, tornando-o inadequado para a produção em massa de metais de *commodity*.

Principalmente um Processo de Refusão

Como o nome "Refusão a Arco a Vácuo" implica, esta é quase sempre uma etapa secundária. Você não alimenta sucata bruta em um forno VAR. Em vez disso, você o usa para refinar um lingote que já foi criado usando outro método, como uma fusão por indução a vácuo (VIM) ou até mesmo uma fusão a ar padrão.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a arco a vácuo é impulsionada inteiramente pelos requisitos de desempenho do componente final.

- Se o seu foco principal são componentes aeroespaciais ou implantes médicos: VAR é o padrão da indústria. É essencial para produzir as superligas à base de níquel e as ligas de titânio usadas em discos de turbina de motores a jato, fuselagens e implantes biocompatíveis onde a falha do material não é uma opção.

- Se o seu foco principal é usinagem de alto desempenho ou ligas especiais: VAR é usado para criar aços ferramenta ultralimpáveis, aços inoxidáveis e outras ligas que exigem vida útil à fadiga superior e limpeza excepcional.

- Se o seu foco principal é a produção de metais em massa com custo-benefício: Este não é o processo correto. Métodos padrão como um Forno a Arco Elétrico (no ar) ou um Forno a Oxigênio Básico são muito mais econômicos para aço estrutural e outros metais de uso geral.

Em última análise, um forno a arco a vácuo é uma ferramenta de refino de precisão usada para elevar bons metais a materiais excepcionais para as aplicações mais exigentes do mundo.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Nome do Processo | Refusão a Arco a Vácuo (VAR) |

| Componentes Principais | Câmara de vácuo, eletrodo consumível, cadinho de cobre refrigerado a água, fonte de alimentação CC |

| Etapas Operacionais | 1. Criar vácuo 2. Estabelecer arco elétrico 3. Fundir e solidificar metal |

| Benefícios Primários | Remove impurezas gasosas, elimina inclusões não metálicas, alcança microestrutura uniforme |

| Aplicações Ideais | Componentes aeroespaciais, implantes médicos, usinagem de alto desempenho, ligas especiais |

| Limitações | Alto custo, baixa vazão, principalmente um processo de refusão |

Eleve a qualidade do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos de precisão como Fornos a Vácuo e Atmosfera, Sistemas CVD/PECVD e muito mais. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos para metais ultra-puros nas aplicações aeroespaciais, médicas e de ligas especiais. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear