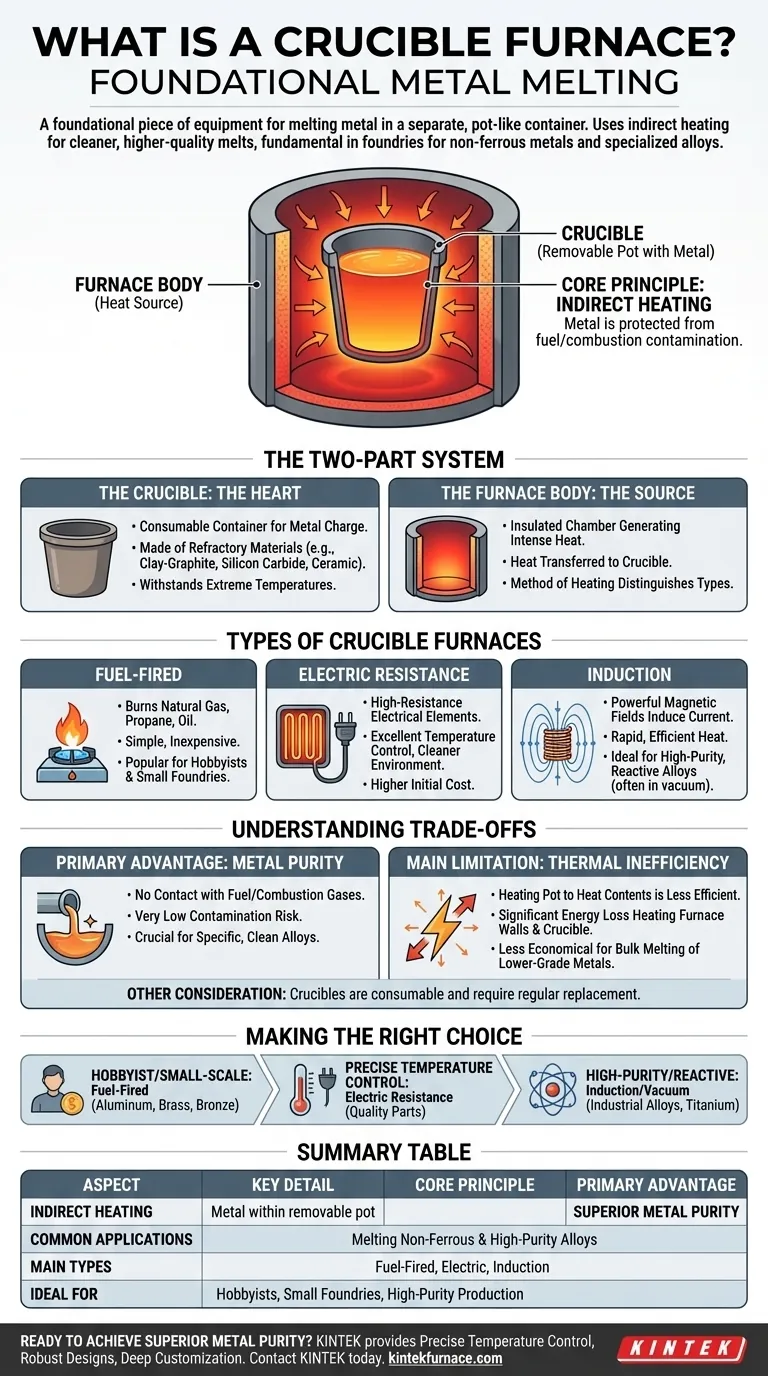

Em essência, um forno cadinho é um equipamento fundamental usado para fundir metal dentro de um recipiente separado, semelhante a um pote. É um tipo de forno de fundição onde o metal é colocado dentro de um pote de alta temperatura, conhecido como 'cadinho', que é então aquecido por fora. Esses fornos são fundamentais em oficinas e fundições industriais para a fusão de metais não ferrosos como alumínio, latão e bronze, bem como para aplicações especializadas envolvendo aço e outras ligas de alta temperatura.

O princípio central de um forno cadinho é o aquecimento indireto. Ao aquecer um recipiente separado e removível (o cadinho) em vez do metal diretamente, o metal fundido é protegido da contaminação por combustível ou subprodutos da combustão, garantindo uma fusão mais limpa e de maior qualidade.

O Princípio Central: Como Funciona

Um forno cadinho opera em um sistema de duas partes simples, mas eficaz: o corpo do forno fornece o calor, e o cadinho contém o metal. Essa separação é sua característica definidora.

O Cadinho: O Coração do Forno

O cadinho é o recipiente removível que contém a carga metálica. Pense nele como uma panela de cozinha resistente projetada para suportar temperaturas extremas.

É feito de materiais refratários—materiais projetados para resistir ao calor e a reações químicas. Materiais comuns para cadinhos incluem argila-grafite, carbeto de silício e cerâmica pura. A escolha do material depende do metal que está sendo fundido e da fonte de calor do forno.

O Corpo do Forno: A Fonte de Calor

O forno em si é uma câmara isolada projetada para gerar e conter calor intenso, que é então transferido para o cadinho. O método de aquecimento é o que distingue principalmente os diferentes tipos de fornos cadinho.

Este design garante que a chama ou os elementos de aquecimento nunca toquem o metal, o que é crucial para manter a pureza da liga.

Tipos de Fornos Cadinho

Embora o princípio seja o mesmo, o método de geração de calor varia significativamente, afetando o desempenho, o custo e a aplicação.

Fornos a Combustível

Estes são os tipos mais tradicionais e comuns, especialmente em oficinas menores. Eles queimam combustível como gás natural, propano ou óleo para aquecer a câmara.

Eles são relativamente simples e baratos de construir e operar, tornando-os uma escolha popular para entusiastas e fundições de latão e alumínio de pequena escala.

Fornos de Resistência Elétrica

Esses fornos usam elementos elétricos de alta resistência, semelhantes aos de um forno cerâmico ou elétrico, para gerar calor. Os elementos circundam o cadinho e irradiam calor para dentro.

Este método oferece excelente controle de temperatura e um ambiente operacional mais limpo em comparação com os fornos a combustível, mas com um custo inicial de equipamento mais alto.

Fornos de Indução

Este é o método mais moderno e avançado. Um forno de indução usa campos magnéticos poderosos para induzir uma corrente elétrica diretamente dentro do cadinho (se condutor) ou de uma luva condutora secundária. Essa corrente gera calor intenso, rápido e altamente eficiente.

Muitas vezes realizado a vácuo, este é o método preferido para fundir aço de alta pureza, titânio e outras ligas reativas que devem ser protegidas de gases atmosféricos.

Entendendo as Compensações

Nenhuma ferramenta única é perfeita para todos os trabalhos. O forno cadinho tem vantagens distintas e limitações claras.

A Vantagem Principal: Pureza do Metal

Como o metal nunca entra em contato com o combustível ou os gases de combustão, há um risco muito baixo de contaminação. Isso é crucial para criar ligas específicas onde mesmo quantidades vestigiais de impurezas como hidrogênio ou enxofre podem arruinar a fundição final.

A Limitação Principal: Ineficiência Térmica

Aquecer um pote para aquecer seu conteúdo é inerentemente menos eficiente do que aquecer o conteúdo diretamente. Uma quantidade significativa de energia é perdida no aquecimento das paredes do forno e do próprio cadinho.

Para a fusão em massa de metais de grau inferior, como sucata de ferro, outros tipos de fornos (como um forno de cubilô ou forno a arco elétrico) são muito mais eficientes em termos de energia e econômicos.

Outras Considerações: Custo e Vida Útil

Os cadinhos são itens consumíveis. Eles se degradam com o tempo devido ao choque térmico e ao ataque químico pelo metal fundido. Sua substituição representa um custo operacional recorrente que deve ser considerado no orçamento de qualquer fundição.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno cadinho depende inteiramente do material com o qual você está trabalhando e da qualidade que você precisa alcançar.

- Se o seu foco principal for fundição de metais para hobby ou produção em pequena escala: Um forno cadinho simples a combustível oferece a menor barreira de entrada para trabalhar com alumínio, latão e bronze.

- Se o seu foco principal for controle preciso de temperatura para peças de qualidade: Um forno de resistência elétrica oferece consistência superior e uma fusão mais limpa, ideal para pequenas fundições comerciais.

- Se o seu foco principal for a produção de ligas industriais de alta pureza ou metais reativos: Um forno cadinho de indução a vácuo é o padrão da indústria para evitar contaminação e garantir integridade metalúrgica absoluta.

Compreender o papel simples e eficaz do cadinho é a chave para dominar esta tecnologia fundamental de fusão de metais.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Princípio Central | Aquecimento indireto do metal dentro de um pote removível de alta temperatura (cadinho). |

| Vantagem Principal | Pureza superior do metal ao proteger a fusão de contaminantes de combustível e combustão. |

| Aplicações Comuns | Fusão de metais não ferrosos (alumínio, latão, bronze) e ligas de alta pureza (aço, titânio). |

| Tipos Principais | A Combustível (propano, gás), Resistência Elétrica, Indução (incluindo vácuo). |

| Ideal Para | Entusiastas, fundições de pequena escala e produção de ligas industriais de alta pureza. |

Pronto para Alcançar Pureza Superior do Metal em Seu Laboratório ou Fundição?

Seja você um fundidor amador ou um produtor industrial de ligas de alta pureza, o forno certo é fundamental para o seu sucesso. As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo fornos cadinho e a vácuo, são projetadas para desempenho e confiabilidade excepcionais.

Nós fornecemos:

- Controle de Temperatura Preciso para fusões consistentes e de alta qualidade.

- Designs Robustos que garantem operação limpa e protegem seu metal contra contaminação.

- Forte Capacidade de Personalização Profunda para adaptar uma solução de forno que atenda aos seus requisitos exclusivos de experimentação ou produção.

Aproveite nossa excepcional experiência em P&D e fabricação interna para encontrar a solução de fusão perfeita para suas necessidades.

Entre em contato com a KINTEL hoje para discutir seu projeto e descobrir como nossos fornos podem aprimorar seu trabalho!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência