Na fabricação moderna, a importância da brasagem a vácuo reside na sua capacidade única de criar juntas excepcionalmente fortes, puras e uniformes em um ambiente altamente controlado. Ao realizar o processo de união no vácuo, ele elimina a oxidação e a contaminação que afetam outros métodos, tornando-o indispensável para a produção de componentes de missão crítica em setores como aeroespacial, médico e automotivo.

O desafio central na união de metais de alto desempenho é prevenir a contaminação atmosférica, que enfraquece as ligações. A brasagem a vácuo resolve isso fundamentalmente ao remover a própria atmosfera, resultando em juntas impecáveis e isentas de fluxo que seriam impossíveis de obter de outra forma.

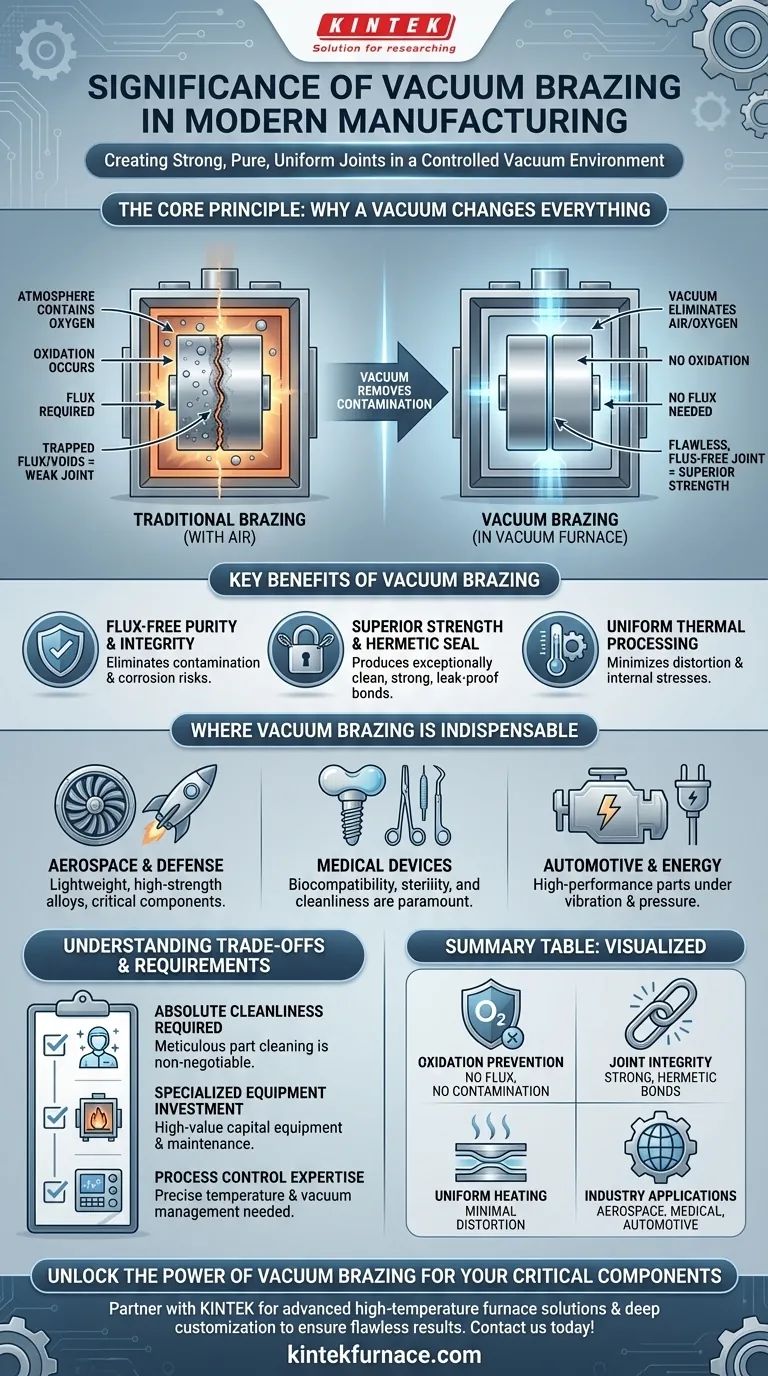

O Princípio Central: Por Que o Vácuo Muda Tudo

A brasagem a vácuo é um processo de união de alta temperatura onde as peças são aquecidas em um forno a vácuo. Um metal de enchimento com ponto de fusão mais baixo flui entre as superfícies ajustadas das peças, criando uma ligação metalúrgica ao esfriar. O ambiente de vácuo é o diferencial chave.

Eliminando a Oxidação Sem Fluxo

A função principal do vácuo é remover oxigênio e outros gases reativos. Isso evita a formação de óxidos nas superfícies metálicas durante o aquecimento.

Camadas de óxido atuam como barreiras que impedem que o metal de enchimento molhe e se ligue adequadamente aos materiais base. A brasagem tradicional usa um agente químico chamado fluxo (ou solda) para dissolver esses óxidos, mas o fluxo pode ficar preso na junta, causando corrosão ou pontos fracos estruturais.

A brasagem a vácuo torna o fluxo inteiramente desnecessário, resultando em uma ligação mais limpa e confiável.

Alcançando Integridade e Pureza de Junta Superiores

Ao eliminar o risco de oxidação e aprisionamento de fluxo, a brasagem a vácuo produz juntas excepcionalmente limpas, fortes e hermeticamente seladas.

Este nível de pureza não é negociável em aplicações como implantes médicos, onde qualquer resíduo pode ser prejudicial, ou em componentes aeroespaciais, onde uma falha microscópica pode levar a um colapso catastrófico.

Garantindo Processamento Térmico Uniforme

Um forno a vácuo fornece um ambiente de aquecimento incrivelmente estável e uniforme. As peças são aquecidas e resfriadas em um ciclo altamente controlado.

Este processamento térmico uniforme minimiza tensões internas, distorção e empenamento, o que é especialmente crítico ao unir conjuntos complexos ou materiais delicados. O resultado é um produto final dimensionalmente estável.

Onde a Brasagem a Vácuo é Indispensável

Os benefícios exclusivos da brasagem a vácuo a tornam o processo preferido para indústrias onde o desempenho e a confiabilidade são primordiais.

Aeroespacial e Defesa: Pela Força e Baixo Peso

Na indústria aeroespacial, cada grama conta. A brasagem a vácuo é usada para unir ligas leves e de alta resistência e geometrias complexas, como pás de turbinas e trocadores de calor. O processo cria juntas tão fortes quanto os materiais de base, garantindo integridade estrutural sob condições extremas de temperatura e pressão.

Dispositivos Médicos: Pela Biocompatibilidade e Esterilidade

Para instrumentos cirúrgicos, equipamentos de diagnóstico e implantes permanentes, a limpeza é uma questão de segurança do paciente. A brasagem a vácuo cria juntas perfeitamente lisas, puras e sem vazios, sem resíduos de fluxo. Isso garante que o dispositivo final seja biocompatível e possa ser efetivamente esterilizado.

Automotivo e Energia: Pelo Desempenho Sob Estresse

Peças automotivas de alto desempenho, como injetores de combustível e componentes de transmissão, devem suportar vibração constante e alta pressão. A brasagem a vácuo produz juntas duráveis e à prova de vazamentos que garantem confiabilidade e eficiência a longo prazo nessas aplicações exigentes.

Entendendo as Compensações e Requisitos

Embora poderosa, a brasagem a vácuo é um processo especializado com exigências específicas que a tornam inadequada para todas as aplicações.

A Necessidade de Limpeza Absoluta

A brasagem a vácuo é implacável com contaminantes. As peças a serem unidas devem ser meticulosamente limpas antes de entrar no forno, pois quaisquer óleos, graxas ou partículas serão vaporizados no vácuo e interferirão no processo. Isso geralmente requer ambientes de montagem em sala limpa dedicados.

O Investimento em Equipamento Especializado

Fornos a vácuo são equipamentos de capital complexos e caros. O alto investimento inicial e os custos contínuos de manutenção significam que o processo é tipicamente reservado para componentes de alto valor onde os benefícios da qualidade superior da junta justificam o custo.

Controle de Processo e Expertise

A execução bem-sucedida de um ciclo de brasagem a vácuo requer profundo conhecimento técnico. Os operadores devem controlar com precisão variáveis como taxas de rampa de temperatura, tempos de permanência e níveis de vácuo. Desenvolver um processo repetível para um novo conjunto é um esforço de engenharia significativo.

A Brasagem a Vácuo é Adequada para Sua Aplicação?

A escolha de um método de união requer o equilíbrio entre requisitos técnicos e realidades de produção. Use estas diretrizes para determinar se a brasagem a vácuo se encaixa em seu objetivo.

- Se seu foco principal for confiabilidade de missão crítica: A brasagem a vácuo é frequentemente a escolha padrão para aplicações aeroespaciais ou sistemas de alta pressão devido à sua integridade de junta inigualável.

- Se seu foco principal for biocompatibilidade ou pureza: A natureza isenta de fluxo e sem contaminantes do processo a torna a solução ideal para dispositivos médicos ou componentes para a indústria de semicondutores.

- Se seu foco principal for produção em massa sensível ao custo: Você deve ponderar os altos custos de equipamento e processo em relação aos ganhos de qualidade; métodos de brasagem em forno menos complexos ou outros métodos de união podem ser mais apropriados.

Em última análise, a brasagem a vácuo é uma tecnologia facilitadora, permitindo que os engenheiros projetem e construam componentes que simplesmente não poderiam existir de outra forma.

Tabela de Resumo:

| Aspecto | Significado |

|---|---|

| Prevenção de Oxidação | Elimina a necessidade de fluxo, prevenindo contaminação e corrosão nas juntas. |

| Integridade da Junta | Produz ligações fortes e hermeticamente seladas, ideais para ambientes de alto estresse. |

| Aquecimento Uniforme | Garante distorção e tensões internas mínimas para estabilidade dimensional. |

| Aplicações Industriais | Essencial para componentes aeroespaciais, dispositivos médicos e automotivos que exigem confiabilidade. |

Desbloqueie o Poder da Brasagem a Vácuo para Seus Componentes Críticos

Você está projetando para aplicações aeroespaciais, médicas ou automotivas onde a pureza e a força da junta não são negociáveis? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera, adaptados para atender às suas necessidades exclusivas. Alavancando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para garantir resultados de brasagem impecáveis e isentos de fluxo. Não deixe que a contaminação comprometa seus produtos — entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seu processo de fabricação e fornecer juntas confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade