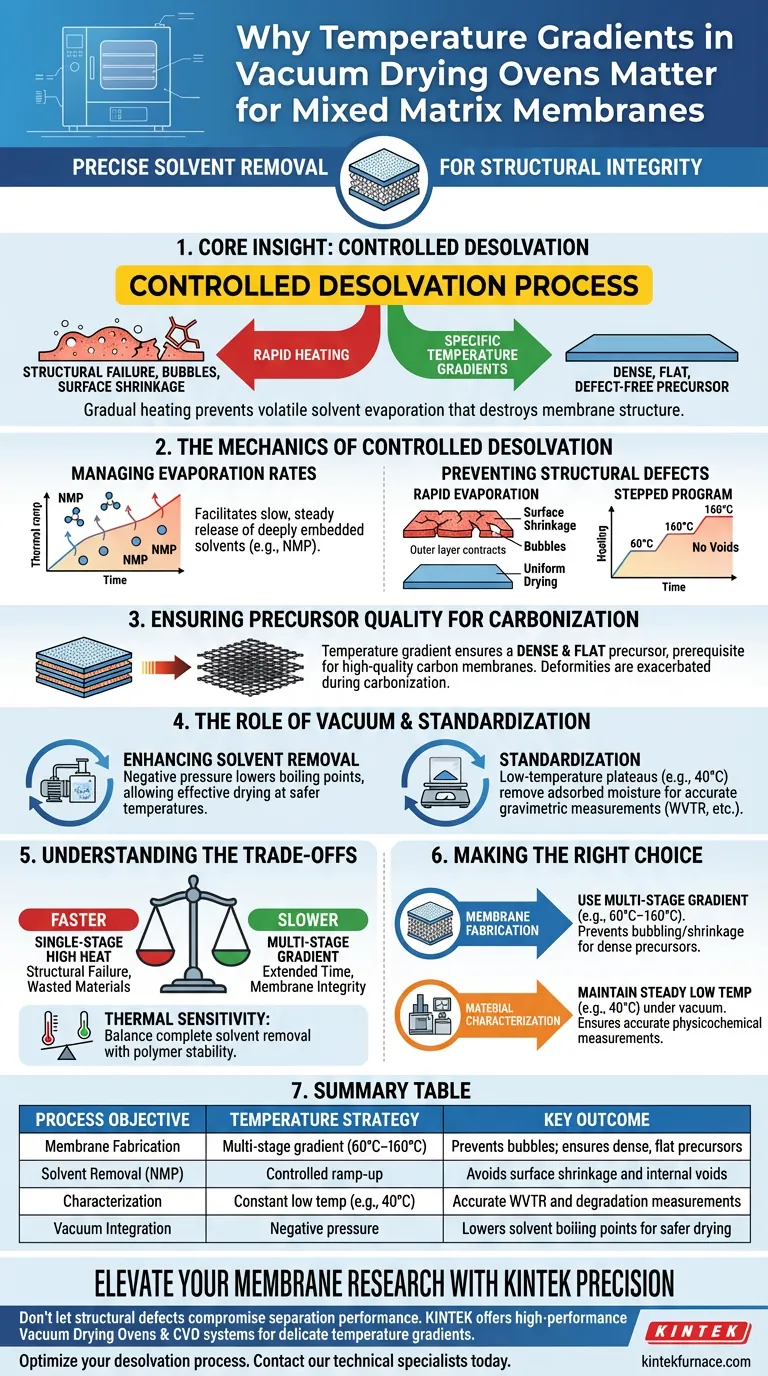

Gradientes de temperatura específicos são utilizados em fornos de secagem a vácuo para controlar precisamente a taxa de remoção de solvente durante a preparação de membranas de matriz mista. Ao empregar um programa de aquecimento em várias etapas — como um aumento gradual de 60°C para 160°C — os fabricantes gerenciam eficazmente a evaporação de solventes como N-metilpirrolidona (NMP) sem comprometer a estrutura física do material.

Insight Principal: A integridade de uma membrana de matriz mista depende de um processo de dessolvatação controlado. O aquecimento rápido induz a evaporação volátil que destrói a estrutura da membrana; gradientes de temperatura específicos garantem que o precursor permaneça denso, plano e livre de defeitos para processamento subsequente.

A Mecânica da Dessolvatação Controlada

Gerenciando as Taxas de Evaporação do Solvente

O principal propósito de um gradiente de temperatura é facilitar uma liberação lenta e constante de moléculas de solvente.

Na preparação de membranas, solventes como o NMP estão profundamente embutidos na matriz.

Se a temperatura for aumentada muito rapidamente, o solvente evapora violentamente, levando a uma pressão interna que a delicada estrutura da membrana não consegue suportar.

Prevenindo Defeitos Estruturais

Um forno de secagem a vácuo que utiliza um programa de temperatura escalonado previne defeitos físicos comuns.

A evaporação rápida causa encolhimento da superfície, onde a camada externa seca e contrai mais rápido que o interior.

Além disso, o aquecimento descontrolado leva à formação de bolhas, que criam vazios na membrana e comprometem permanentemente seu desempenho de separação.

Garantindo a Qualidade do Precursor para Carbonização

Alcançando Densidade e Planicidade

Para membranas de matriz mista destinadas à carbonização em alta temperatura, o estado físico do precursor é crítico.

O gradiente de temperatura garante que a membrana resultante seja tanto densa quanto plana.

Essa uniformidade estrutural é um pré-requisito para a produção de membranas de carbono de alta qualidade, pois quaisquer deformidades iniciais serão exacerbadas durante a fase de carbonização.

O Papel do Vácuo e da Padronização

Melhorando a Remoção de Solvente

Enquanto o gradiente de temperatura gerencia a *taxa* de remoção, a pressão negativa (vácuo) diminui o ponto de ebulição dos solventes.

Isso permite uma secagem eficaz em temperaturas que, de outra forma, poderiam ser muito baixas para remover solventes como o NMP sob pressão atmosférica.

Padronização para Caracterização

Além da fabricação, a secagem a vácuo em patamares de baixa temperatura específicos (por exemplo, 40°C) é essencial para padronizar amostras de membrana.

Este processo remove água adsorvida fisicamente e solventes residuais para estabelecer um estado de linha de base.

Isso garante que as medições subsequentes de propriedades como taxa de inchamento, taxa de degradação e taxa de transmissão de vapor de água (WVTR) sejam baseadas em dados gravimétricos precisos.

Entendendo os Compromissos

Tempo de Processo vs. Integridade da Membrana

O principal compromisso no uso de gradientes de temperatura é o tempo de processamento estendido necessário.

Um programa de aquecimento em várias etapas (por exemplo, rampando de 60°C para 160°C) leva significativamente mais tempo do que uma secagem rápida de estágio único e alta temperatura.

No entanto, tentar acelerar este processo quase invariavelmente resulta em falha estrutural, tornando a economia de tempo irrelevante devido a materiais desperdiçados.

Sensibilidade Térmica

Os operadores devem equilibrar a necessidade de remoção completa do solvente contra a estabilidade térmica da matriz polimérica.

Definir a temperatura final do gradiente muito alta pode levar à degradação do polímero antes que a carbonização comece.

Inversamente, um gradiente que termina em uma temperatura muito baixa pode deixar NMP residual, levando a defeitos durante a etapa de carbonização em alta temperatura.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar seus protocolos de forno de secagem a vácuo, alinhe sua estratégia de temperatura com seu objetivo específico.

- Se o seu foco principal é a Fabricação de Membranas: Utilize um gradiente em várias etapas (por exemplo, 60°C–160°C) para evitar bolhas e encolhimento, garantindo um precursor plano e denso para carbonização.

- Se o seu foco principal é a Caracterização de Materiais: Mantenha uma temperatura constante e baixa (por exemplo, 40°C) sob vácuo para remover umidade adsorvida e garantir medições físico-químicas precisas.

O sucesso na preparação de membranas de matriz mista não é definido pela rapidez com que você seca o material, mas pela precisão com que você controla sua densificação.

Tabela Resumo:

| Objetivo do Processo | Estratégia de Temperatura | Resultado Chave |

|---|---|---|

| Fabricação de Membranas | Gradiente em várias etapas (60°C–160°C) | Previne bolhas; garante precursores densos e planos |

| Remoção de Solvente (NMP) | Rampa controlada | Evita encolhimento da superfície e vazios internos |

| Caracterização | Baixa temperatura constante (por exemplo, 40°C) | Medições precisas de WVTR e degradação |

| Integração de Vácuo | Pressão negativa | Diminui os pontos de ebulição do solvente para uma secagem mais segura |

Eleve Sua Pesquisa de Membranas com a Precisão KINTEK

Não deixe que defeitos estruturais comprometam seu desempenho de separação. Apoiada por P&D e fabricação especializadas, a KINTEK oferece Fornos de Secagem a Vácuo e sistemas CVD de alto desempenho projetados para lidar com os delicados gradientes de temperatura necessários para a preparação de membranas de matriz mista. Se você precisa de um forno de laboratório padrão ou de um sistema personalizável de alta temperatura para carbonização, nosso equipamento garante a densidade e a planicidade que seus precursores exigem.

Pronto para otimizar seu processo de dessolvatação? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para suas necessidades exclusivas de pesquisa.

Guia Visual

Referências

- Cascade Promotion of Gas Separation Performances in CMS Membranes: MOFs With Functional Groups and Loaded Noble Metals. DOI: 10.1002/advs.202503471

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é o papel de um forno de secagem a alto vácuo em matérias-primas PEM? Garanta moldagem de precisão sem defeitos

- Por que um forno a vácuo é usado para o recozimento em alta temperatura de compósitos Ti–TEG a 700 K?

- Como o processo de recozimento em um forno de alta temperatura modifica o MoS2? Otimizar o Desempenho Termoelétrico

- Como os fornos de vácuo em miniatura garantem a estabilidade da imagem? Engenharia Avançada para Imagens Cerâmicas de Alta Resolução

- Qual é a importância do ambiente de vácuo para a sinterização de aço inoxidável? Desbloqueie Pureza de Alta Densidade

- Por que o material grafite é vantajoso para a fixação em fornos a vácuo? Aumente a Eficiência e a Precisão

- Qual a importância da sinterização a vácuo no processamento de metais e como os fornos contínuos a vácuo a facilitam? Desbloqueie Peças Metálicas de Alta Pureza

- Por que as pastilhas de liga Ge-S-Cd devem ser colocadas em cápsulas seladas a vácuo? Garanta a Síntese de Calcogenetos de Alta Pureza