No ambiente exigente de um forno a vácuo, o grafite é o material superior para fixação devido à sua combinação única de propriedades. Ele mantém e até aumenta sua resistência em temperaturas extremas, é excepcionalmente leve para ciclos térmicos mais rápidos e eficientes, e pode ser facilmente usinado em formas complexas para suportar qualquer componente.

Enquanto os metais enfraquecem e se deformam sob calor extremo, o grafite se torna mais forte. Essa diferença fundamental o torna uma escolha estratégica para melhorar os resultados metalúrgicos, reduzir os tempos de ciclo e diminuir os custos operacionais gerais no tratamento térmico a vácuo.

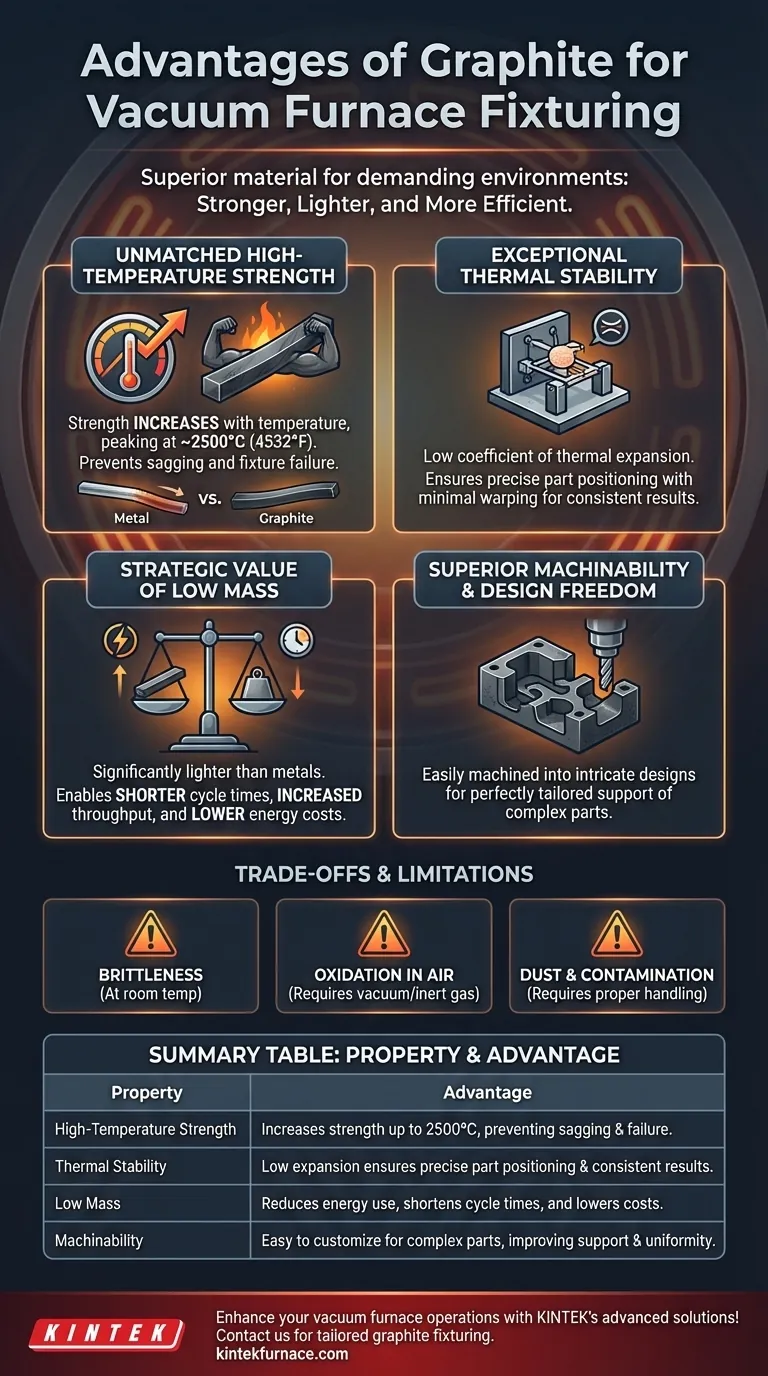

As Propriedades Essenciais que Impulsionam a Vantagem do Grafite

Para entender por que o grafite é tão dominante nesta aplicação, devemos olhar além de sua simples resistência ao calor. Seu valor advém de uma sinergia de propriedades térmicas, mecânicas e físicas que são perfeitamente adequadas para um ambiente a vácuo.

Resistência Inigualável a Altas Temperaturas

Ao contrário dos metais, que perdem resistência à tração à medida que esquentam, o grafite exibe um comportamento contraintuitivo. Sua resistência na verdade aumenta com a temperatura, atingindo o pico em torno de 2500°C (4532°F).

Isso significa que um acessório que é forte no chão de fábrica é ainda mais forte e confiável na temperatura de pico crítica do processo dentro do forno. Isso evita o arqueamento, a distorção e a falha do acessório.

Estabilidade Térmica Excepcional

O grafite possui um coeficiente de expansão térmica muito baixo. Ele mal se expande ou contrai quando aquecido e resfriado rapidamente.

Essa estabilidade é fundamental para trabalhos de precisão. Garante que o acessório mantenha a peça na posição exata desejada sem induzir estresse ou empenamento, levando a resultados metalúrgicos mais consistentes e previsíveis.

O Valor Estratégico da Baixa Massa

O grafite é significativamente mais leve do que as ligas metálicas de alta temperatura frequentemente usadas para fixação, como molibdênio ou níquel-cromo.

Essa baixa massa tem um impacto direto em seus resultados. É necessária menos energia para aquecer o próprio acessório, e ele esfria mais rapidamente. Isso se traduz diretamente em tempos de ciclo mais curtos, maior rendimento do forno e custos de energia mais baixos.

Usinabilidade Superior e Liberdade de Projeto

O grafite é relativamente macio e pode ser usinado de forma rápida e econômica em designs intrincados e personalizados.

Isso permite a criação de acessórios perfeitamente adaptados para suportar peças complexas ou delicadas, garantindo aquecimento uniforme e prevenindo distorções. A capacidade de prototipar e produzir rapidamente acessórios personalizados é uma vantagem significativa em relação às ligas metálicas de difícil usinagem.

Compreendendo as Compensações e Limitações

Embora altamente vantajoso, o grafite não está isento de considerações operacionais. Reconhecer essas limitações é fundamental para usá-lo com sucesso.

Fragilidade à Temperatura Ambiente

Embora incrivelmente forte quando quente, o grafite pode ser quebradiço à temperatura ambiente. Os acessórios devem ser manuseados com cuidado para evitar lascas ou falhas catastróficas por queda ou impacto.

Oxidação no Ar

Os benefícios do grafite são realizados em uma atmosfera de vácuo ou gás inerte. Quando aquecido na presença de oxigênio, o grafite oxidará rapidamente (queimará), levando à degradação e falha do acessório.

Potencial para Poeira e Contaminação

A usinagem e o manuseio podem criar poeira fina de grafite. Protocolos adequados de limpeza e manutenção são essenciais para evitar que essa poeira contamine componentes sensíveis, especialmente em aplicações de sala limpa ou aeroespaciais.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar grafite é uma decisão estratégica que deve se alinhar com seus principais objetivos de processamento.

- Se seu foco principal for rendimento e eficiência: A baixa massa do grafite é seu maior trunfo, permitindo ciclos de aquecimento e resfriamento mais rápidos que reduzem diretamente os custos de energia e aumentam a capacidade do forno.

- Se seu foco principal for o processamento de peças complexas ou delicadas: A usinabilidade superior e a baixa expansão térmica do grafite permitem acessórios personalizados e estáveis que evitam a distorção da peça.

- Se seu foco principal for o processamento em alta temperatura (>1200°C): A capacidade única do grafite de ficar mais forte com o calor o torna a única escolha confiável e econômica onde os acessórios metálicos falhariam.

Em última análise, escolher acessórios de grafite é um investimento no controle de processo, eficiência e resultados consistentes e de alta qualidade.

Tabela de Resumo:

| Propriedade | Vantagem na Fixação de Forno a Vácuo |

|---|---|

| Resistência a Altas Temperaturas | Aumenta a resistência até 2500°C, prevenindo arqueamento e falha |

| Estabilidade Térmica | Baixa expansão garante posicionamento preciso da peça e resultados consistentes |

| Baixa Massa | Reduz o uso de energia, encurta os tempos de ciclo e diminui os custos |

| Usinabilidade | Fácil de personalizar para peças complexas, melhorando o suporte e a uniformidade |

Aprimore suas operações de forno a vácuo com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos acessórios de grafite e tecnologias de forno personalizados podem aumentar sua eficiência e precisão!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?