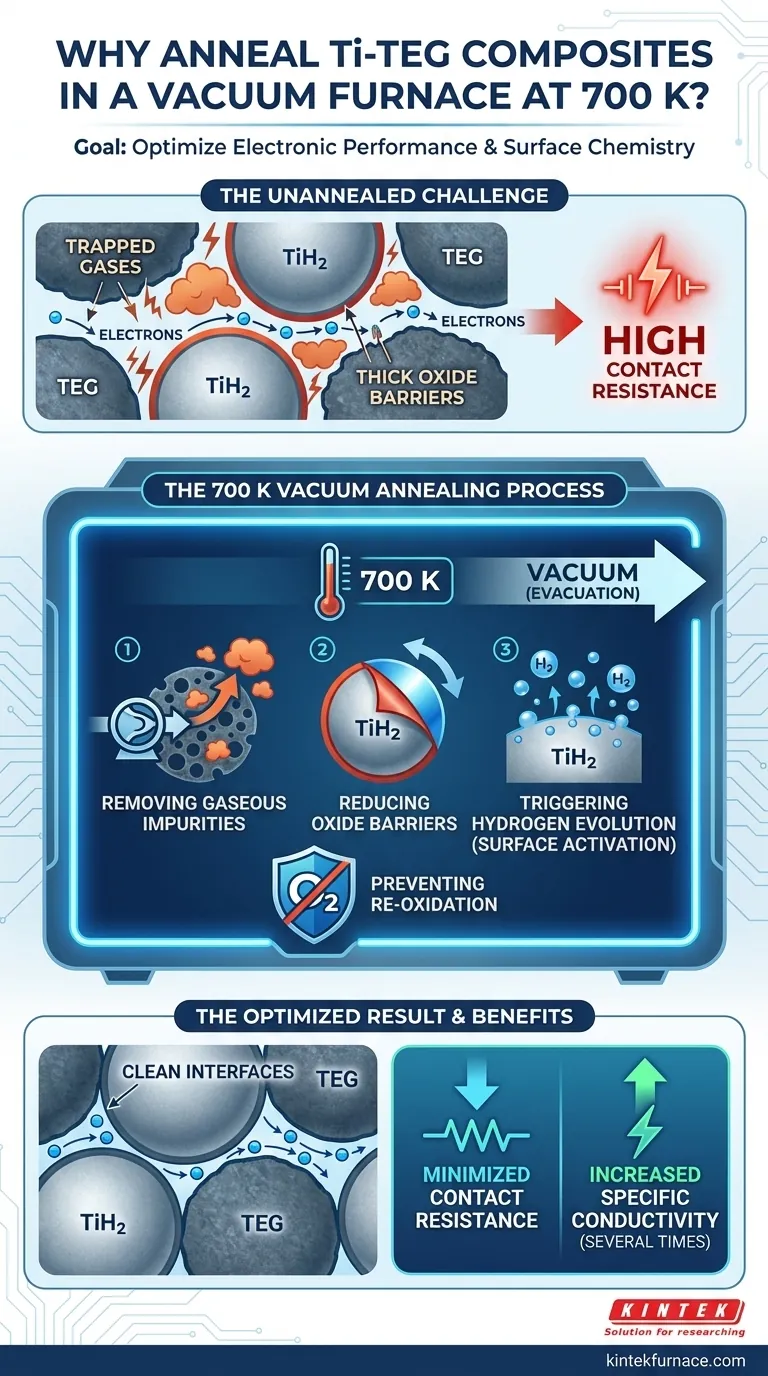

Um forno a vácuo é utilizado para o recozimento em alta temperatura de compósitos de Hidreto de Titânio–Grafite Expandido Termicamente (Ti–TEG) a 700 K para alterar fundamentalmente a química da superfície do material e otimizar seu desempenho eletrônico. Este ambiente específico é necessário para remover impurezas e facilitar reações químicas que são impossíveis de alcançar em uma atmosfera rica em oxigênio.

Ponto Principal O ambiente de vácuo serve como um estágio crítico de purificação, removendo impurezas gasosas isolantes e reduzindo camadas de óxido que bloqueiam o fluxo elétrico. Ao limpar a interface entre as partículas, este processo reduz significativamente a resistência de contato e aumenta a condutividade elétrica específica do compósito em várias vezes.

Os Mecanismos de Otimização

Remoção de Impurezas Gasosas

O Grafite Expandido Termicamente (TEG) é poroso e propenso a reter gases. O ambiente de vácuo evacua efetivamente essas impurezas gasosas residuais da estrutura do TEG.

A eliminação desses gases é essencial, pois eles agem como contaminantes que inibem a interação entre os componentes de grafite e titânio.

Redução de Barreiras de Óxido

O titânio é altamente reativo e forma camadas de óxido que são eletricamente isolantes. O recozimento a vácuo a 700 K facilita a redução parcial dessas camadas de óxido.

Ao afinar ou remover essa "pele" de óxido, o processo expõe o material condutor por baixo, permitindo um melhor contato elétrico entre os componentes do compósito.

Desencadeamento da Evolução de Hidrogênio

O processo de aquecimento dentro do vácuo desencadeia reações de evolução de hidrogênio nas superfícies das partículas de Hidreto de Titânio (TiH2).

Essa reação ativa quimicamente a superfície das partículas, preparando-as ainda mais para uma integração física e elétrica mais próxima com a matriz de grafite.

Impacto nas Propriedades Elétricas

Minimização da Resistência de Contato

O objetivo principal do processo de recozimento é reduzir a resistência de contato.

Compósitos não recozidos sofrem de alta resistência interna devido à presença de óxidos superficiais e gases retidos nas interfaces entre as partículas.

Aumento da Condutividade Específica

Uma vez que as impurezas são removidas e as superfícies são ativadas, os elétrons podem fluir mais livremente através do material.

A referência primária observa que este tratamento específico faz com que a condutividade elétrica específica do compósito aumente várias vezes em comparação com seu estado não recozido.

Compreendendo a Necessidade de Vácuo

Prevenção da Oxidação

Embora o objetivo principal seja reduzir os óxidos existentes, o vácuo também impede a formação de novos óxidos.

Os elementos de titânio oxidam-se extremamente facilmente em altas temperaturas. Sem um alto vácuo para isolar o oxigênio, aquecer o material a 700 K engrossaria a camada de óxido em vez de reduzi-la, destruindo a condutividade do material.

Garantia da Densidade do Material

Embora o foco principal sejam as propriedades eletrônicas, o ambiente de vácuo também auxilia na exaustão de gases residuais entre as camadas.

Se esses gases não fossem removidos, eles poderiam formar defeitos de poros dentro do compósito, o que interromperia os caminhos condutores e enfraqueceria mecanicamente a estrutura.

Fazendo a Escolha Certa para o Seu Objetivo

## Otimizando a Preparação de Compósitos Ti–TEG

- Se o seu foco principal é maximizar a condutividade elétrica: Você deve priorizar a etapa de recozimento a vácuo a 700 K para remover óxidos isolantes e reduzir a resistência de contato.

- Se o seu foco principal é a eficiência do processo: Certifique-se de que seu sistema de vácuo seja capaz de evacuar efetivamente o hidrogênio evoluído e os gases dessorvidos para evitar recontaminação durante o ciclo de aquecimento.

Compósitos condutores de alto desempenho dependem menos das matérias-primas utilizadas e mais da pureza das interfaces entre elas.

Tabela Resumo:

| Mecanismo | Impacto no Compósito Ti–TEG | Objetivo |

|---|---|---|

| Remoção de Impurezas Gasosas | Evacua gases da estrutura porosa do TEG | Elimina contaminantes isolantes |

| Redução da Camada de Óxido | Remove a "pele" de óxido isolante do titânio | Reduz a resistência de contato entre as partículas |

| Evolução de Hidrogênio | Ativa quimicamente as superfícies das partículas de TiH2 | Facilita a integração com a matriz de grafite |

| Isolamento a Vácuo | Previne a oxidação em altas temperaturas | Mantém a pureza e a condutividade do material |

Eleve a Síntese de Seus Materiais Avançados com a KINTEK

O controle preciso do vácuo e da temperatura é inegociável para processos críticos como o recozimento de compósitos Ti–TEG. A KINTEK fornece soluções de vácuo líderes na indústria, projetadas para eliminar a oxidação, gerenciar a evolução de hidrogênio e maximizar o desempenho elétrico de seus materiais.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis às necessidades de alta temperatura exclusivas do seu laboratório.

Pronto para otimizar sua pesquisa de compósitos? Entre em contato hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno a vácuo difere das configurações convencionais de tratamento térmico? Descubra os principais benefícios para uma qualidade de material superior

- Como os avanços em revestimentos de grafite melhoram os componentes de fornos a vácuo? Aumentar a Pureza e a Durabilidade

- Porquê Usar um Forno de Recozimento a Vácuo para Peças LPBF? Otimize o Alívio de Tensão e a Pureza do Material Hoje

- Para que processos os fornos a vácuo de parede quente são usados? Ideais para tratamentos térmicos de baixa temperatura precisos e uniformes

- Por que a destilação de magnésio usa uma bomba de dois estágios? Uma divisão estratégica do trabalho para eficiência.

- Quais condições de processo chave os fornos a vácuo de alta temperatura fornecem para o tratamento térmico de hidrogênio de Ti–6Al–4V?

- Qual é o risco de contaminação em fornos de vácuo baixo versus fornos de vácuo alto? Equilibre Pureza, Custo e Vazão

- Qual é a importância de usar um forno de recozimento a vácuo para esponja de zircônio? Garanta Pureza e Estabilidade do Processo