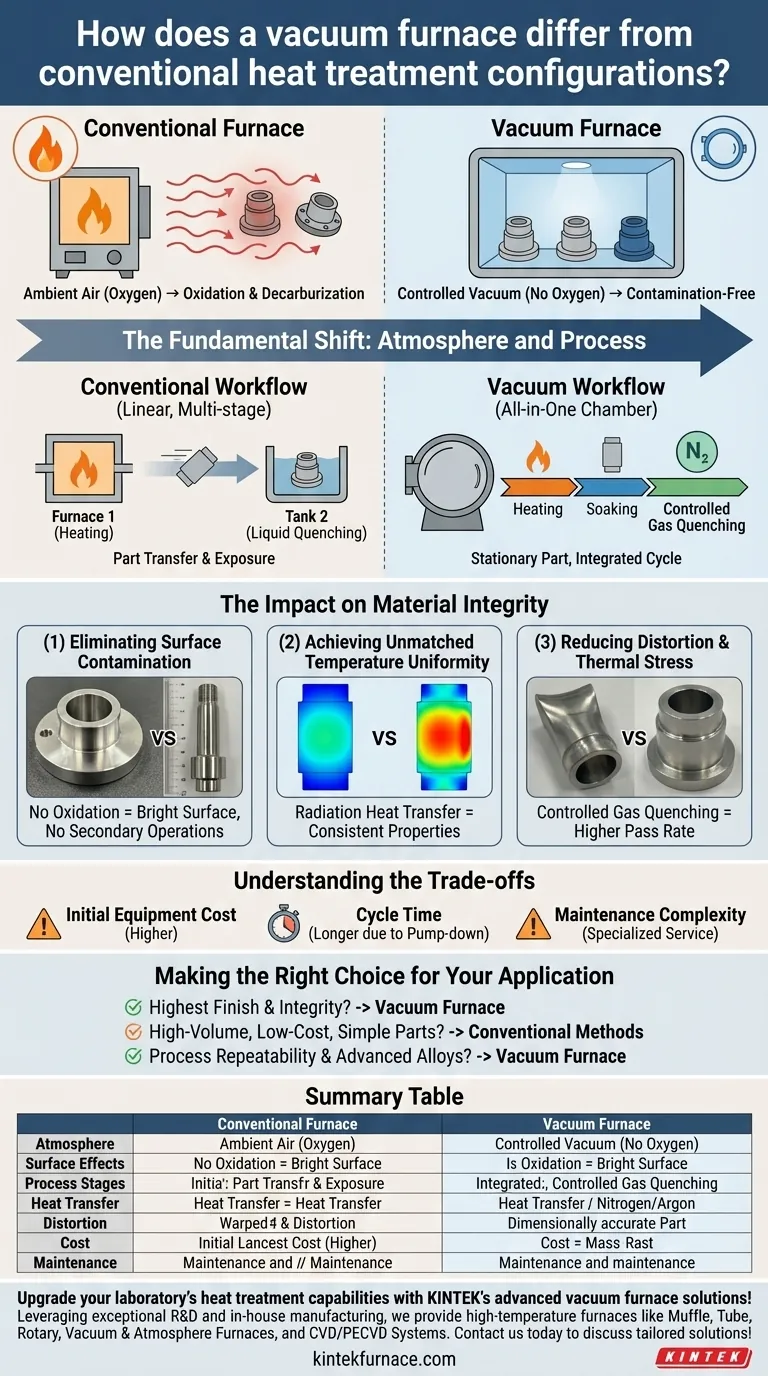

Em sua essência, um forno a vácuo difere de um forno convencional ao mudar fundamentalmente o ambiente no qual uma peça é aquecida. Em vez de aquecer um componente ao ar livre, um forno a vácuo primeiro remove a atmosfera de uma câmara selada e, em seguida, executa todo o ciclo de tratamento térmico — aquecimento, imersão e têmpera — dentro desse ambiente controlado e livre de contaminação.

A distinção crucial não é apenas o método de aquecimento, mas o controle da atmosfera. Um forno convencional expõe as peças a gases reativos como o oxigênio, enquanto um forno a vácuo os elimina, prevenindo reações superficiais e permitindo um nível de precisão impossível de alcançar em um sistema de ar aberto.

A Mudança Fundamental: Atmosfera e Processo

A transição do tratamento térmico convencional para o a vácuo representa uma mudança de um processo linear e multi-estágio para um sistema integrado e completo. Essa mudança é impulsionada por duas diferenças operacionais chave.

Do Ar Aberto ao Vácuo Controlado

Um forno convencional opera em ar ambiente, que contém cerca de 21% de oxigênio. Quando o metal é aquecido na presença de oxigênio, isso leva à oxidação (formação de carepa) e descarburação (a perda de carbono da superfície), ambas degradam a qualidade da superfície do material e suas propriedades mecânicas.

Um forno a vácuo resolve isso usando bombas para evacuar quase todo o ar de uma câmara selada antes do início do aquecimento. Isso cria um ambiente puro e não reativo para a peça de trabalho.

De Estágios Separados para uma Única Câmara

O fluxo de trabalho convencional é linear e requer o movimento físico das peças entre os equipamentos. Um componente é aquecido em um forno e, em seguida, transferido pelo ar para um tanque separado para têmpera em óleo ou água.

Um forno a vácuo é uma solução tudo-em-um. A peça permanece estacionária dentro da câmara selada durante todo o processo, incluindo o ciclo de resfriamento ou têmpera, que é tipicamente realizado preenchendo a câmara com um gás inerte de alta pressão, como nitrogênio ou argônio.

O Impacto na Integridade do Material

Ao controlar a atmosfera, um forno a vácuo oferece resultados superiores que são difíceis ou impossíveis de alcançar com métodos convencionais. Isso se traduz diretamente em componentes de maior qualidade e mais confiáveis.

Eliminando a Contaminação da Superfície

O benefício mais significativo do vácuo é a prevenção completa da oxidação. As peças saem do forno com uma superfície brilhante e limpa, livre de carepa ou descoloração.

Isso elimina a necessidade de operações secundárias caras e demoradas, como jateamento, limpeza química ou usinagem para remover uma camada superficial danificada.

Alcançando Uniformidade de Temperatura Incomparável

Em vácuo, a transferência de calor ocorre principalmente por radiação, não por convecção. A ausência de correntes de ar permite um aquecimento excepcionalmente uniforme e preciso em toda a peça, minimizando pontos quentes ou frios.

Este nível de controle é crítico para o processamento de ligas sensíveis e geometrias complexas, garantindo propriedades metalúrgicas consistentes em todo o componente.

Reduzindo a Distorção e o Estresse Térmico

O aquecimento uniforme combinado com a têmpera controlada por gás reduz significativamente o choque térmico e o estresse que uma peça experimenta. Isso resulta em muito menos distorção e empenamento em comparação com a têmpera líquida agressiva frequentemente usada em processos convencionais.

O resultado é uma taxa de aprovação maior, com mais peças atendendo a tolerâncias dimensionais rigorosas sem a necessidade de retrabalho.

Compreendendo as Desvantagens

Embora a tecnologia de vácuo ofereça claras vantagens, é essencial entender suas limitações para tomar uma decisão informada.

Custo Inicial do Equipamento

Os fornos a vácuo representam um investimento de capital significativo em comparação com a maioria dos fornos atmosféricos convencionais. A complexidade da câmara de vácuo, dos sistemas de bombeamento e dos controles integrados contribui para um preço de compra inicial mais alto.

Considerações sobre o Tempo de Ciclo

Embora os ciclos de aquecimento e resfriamento sejam muito eficientes, o tempo total do processo pode ser mais longo. O tempo necessário para bombear a câmara até o nível de vácuo exigido e preenchê-la para a têmpera adiciona etapas que não existem em um processo convencional.

Complexidade da Manutenção

A manutenção de um forno a vácuo é mais exigente do que a de um forno atmosférico simples. Vedações, bombas e sistemas de controle requerem conhecimento especializado e serviço regular para garantir um desempenho sem vazamentos e a confiabilidade do processo.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre um forno a vácuo e um forno convencional depende inteiramente de seus requisitos técnicos, padrões de qualidade e orçamento.

- Se seu foco principal é o mais alto acabamento superficial e integridade do material: Um forno a vácuo é a escolha definitiva para eliminar a oxidação e garantir a pureza do processo.

- Se seu foco principal é o processamento de alto volume e baixo custo de peças simples: Métodos convencionais podem permanecer mais econômicos, especialmente se uma superfície oxidada ou descarburada for aceitável ou puder ser facilmente retificada.

- Se seu foco principal é a repetibilidade do processo e o tratamento de ligas avançadas ou sensíveis: O controle preciso e automatizado de um forno a vácuo é essencial para alcançar resultados consistentes e de alto desempenho.

Em última análise, investir em tecnologia de vácuo é uma decisão de priorizar a qualidade, a precisão e o controle do processo acima de todos os outros fatores.

Tabela Resumo:

| Aspecto | Forno a Vácuo | Forno Convencional |

|---|---|---|

| Atmosfera | Vácuo controlado, sem oxigênio | Ar ambiente com oxigênio |

| Efeitos na Superfície | Sem oxidação ou descarburização | Ocorrência de oxidação e descarburização |

| Estágios do Processo | Câmara tudo-em-um (aquecimento, imersão, têmpera) | Linear, multi-estágio com transferências de peças |

| Transferência de Calor | Principalmente radiação para uniformidade | Convecção com potenciais pontos quentes/frios |

| Distorção | Reduzida devido à têmpera controlada por gás | Risco maior devido à têmpera líquida agressiva |

| Custo | Maior investimento inicial | Custo inicial menor |

| Manutenção | Mais complexa, requer serviço especializado | Mais simples e menos exigente |

Atualize as capacidades de tratamento térmico do seu laboratório com as soluções avançadas de forno a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo processamento livre de contaminação, controle superior de temperatura e distorção reduzida para resultados de alta qualidade. Não comprometa a precisão – entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a integridade e eficiência do seu material!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio