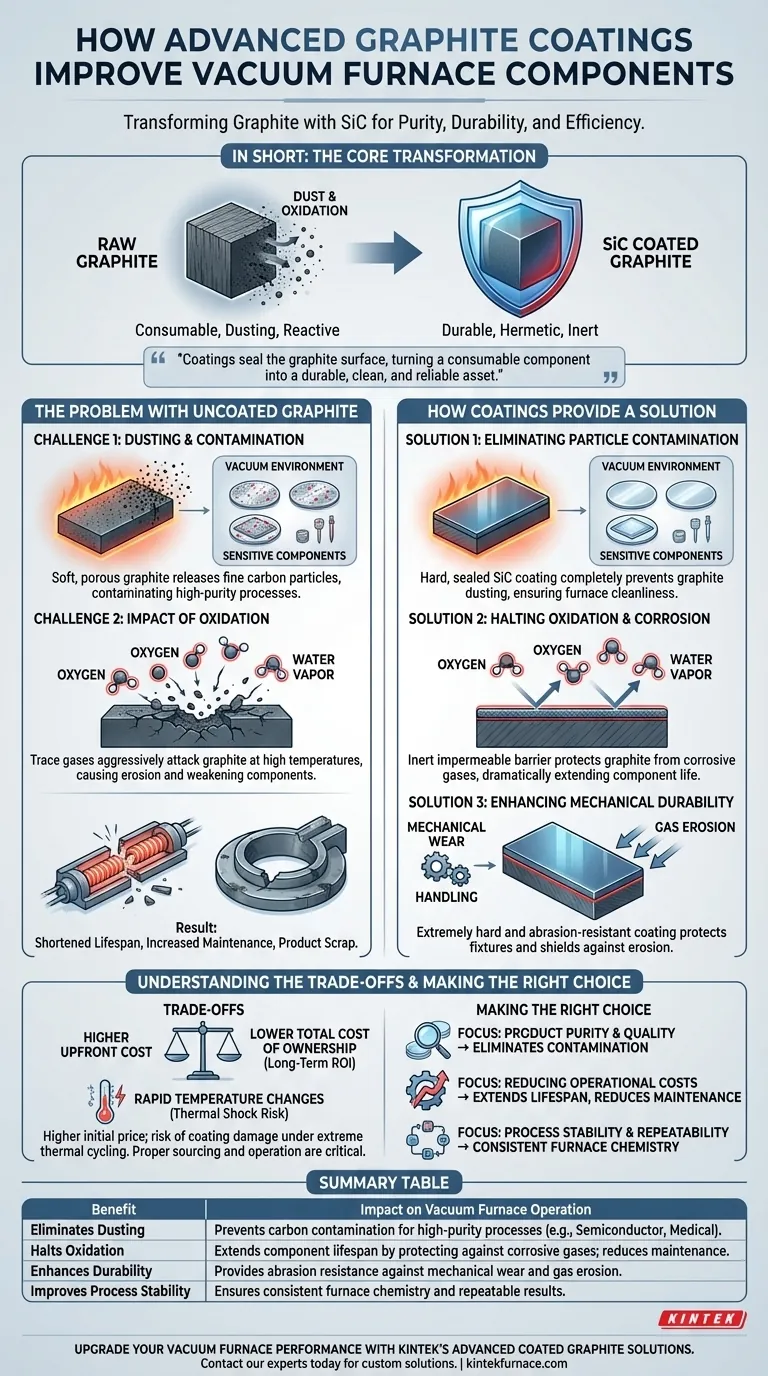

Em resumo, revestimentos avançados como o carbeto de silício (SiC) transformam fundamentalmente os componentes de grafite de fornos a vácuo ao criar um escudo durável e hermético. Esta camada protetora impede que o grafite solte partículas, oxide e reaja com os materiais processados, o que estende diretamente a vida útil do componente, melhora a pureza do processo e reduz os custos operacionais.

A questão central com o grafite bruto não é seu desempenho em altas temperaturas, mas sua tendência a degradar e liberar poeira, contaminando o ambiente de vácuo. Os revestimentos resolvem esse problema selando a superfície do grafite, transformando um componente consumível em um ativo durável, limpo e confiável.

O Problema com o Grafite Não Revestido

O grafite é um material notável para aplicações a vácuo de alta temperatura devido à sua estabilidade térmica e integridade estrutural. No entanto, suas propriedades inerentes apresentam desafios operacionais significativos.

O Desafio da Formação de Poeira e Contaminação

O grafite não revestido é relativamente macio e poroso. Durante os ciclos de aquecimento e sob vácuo, ele pode liberar partículas finas de carbono, um fenômeno conhecido como formação de poeira ou desprendimento.

Essa contaminação por partículas é um ponto crítico de falha em processos de alta pureza, como os das indústrias de semicondutores, implantes médicos e aeroespacial. Uma única partícula errante pode arruinar um lote inteiro de componentes sensíveis.

O Impacto da Oxidação

Mesmo em alto vácuo, sempre há quantidades vestigiais de oxigênio e vapor de água presentes. Nas temperaturas extremas de um forno a vácuo, esses gases residuais atacam agressivamente a superfície do grafite.

Essa oxidação faz com que o grafite se desgaste, enfraquecendo componentes como elementos de aquecimento, acessórios e isolamento. O resultado é uma vida útil do componente drasticamente reduzida e uma frequência de manutenção aumentada.

Como os Revestimentos Fornecem uma Solução Abrangente

Um revestimento de carbeto de silício (SiC) não é meramente pintado; ele é tipicamente formado através de um processo de Deposição Química de Vapor (CVD). Isso cria uma camada densa e não porosa que é quimicamente ligada ao grafite, selando-o efetivamente do ambiente do forno.

Eliminando a Contaminação por Partículas

A superfície dura e selada do revestimento de SiC impede completamente a formação de poeira de grafite. Este é o benefício mais importante para aplicações que exigem limpeza extrema.

Ao prender as partículas de grafite no lugar, o revestimento garante que o interior do forno e os produtos sendo processados permaneçam livres de contaminação por carbono.

Interrompendo a Oxidação e a Corrosão

O revestimento de SiC é excepcionalmente inerte e muito mais resistente à oxidação do que o grafite. Ele atua como uma barreira impermeável, impedindo que gases corrosivos atinjam e degradem o substrato de grafite.

Essa proteção estende drasticamente a vida útil dos elementos de aquecimento, racks e acessórios, mesmo sob ciclos térmicos exigentes.

Aumentando a Durabilidade Mecânica

Componentes de grafite podem ser quebradiços e suscetíveis ao desgaste mecânico e à erosão. Um revestimento de SiC é extremamente duro e resistente à abrasão.

Essa durabilidade adicional protege os acessórios contra danos durante o carregamento e descarregamento e protege todos os componentes contra a erosão causada por fluxos de gás de alta velocidade durante as operações de resfriamento ou reabastecimento.

Entendendo as Compensações

Embora os benefícios sejam substanciais, a adoção de componentes de grafite revestidos requer uma compreensão clara das considerações associadas.

O Custo Inicial vs. Custo Total de Propriedade

Componentes revestidos têm um preço de compra inicial mais alto do que seus equivalentes não revestidos. Isso pode ser um impedimento para aqueles focados apenas no gasto de capital inicial.

No entanto, o valor real é revelado ao considerar o custo total de propriedade. A vida útil estendida, a redução do tempo de inatividade do forno, a menor mão de obra de manutenção e a prevenção de sucata de produtos geralmente resultam em um retorno significativo do investimento a longo prazo.

Potencial para Danos por Choque Térmico

Embora robusta, a ligação entre o revestimento e o grafite pode ser estressada por mudanças de temperatura extremamente rápidas. Revestimentos mal fabricados ou ciclos térmicos excepcionalmente severos podem potencialmente levar a rachaduras ou delaminação.

É fundamental adquirir componentes de fabricantes conceituados e operar o forno dentro das taxas de rampa especificadas para garantir a integridade do revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar componentes de grafite revestidos deve ser impulsionada pelos requisitos específicos do seu processo e objetivos de negócios.

- Se o seu foco principal for a pureza e qualidade do produto: Componentes revestidos são essenciais. A eliminação da contaminação por partículas é uma vantagem inegociável para a fabricação médica, aeroespacial e eletrônica.

- Se o seu foco principal for a redução de custos operacionais: Componentes revestidos são um investimento estratégico. A vida útil estendida se traduz diretamente em substituições menos frequentes, manutenção reduzida e maior tempo de atividade do forno.

- Se o seu foco principal for a estabilidade e repetibilidade do processo: A inércia do revestimento evita reações colaterais indesejadas, garantindo que a química do forno permaneça consistente de lote para lote.

Em última análise, a adoção de revestimentos avançados permite que você vá além do gerenciamento das limitações do grafite e, em vez disso, aproveite todo o seu potencial de maneira limpa, confiável e econômica.

Tabela de Resumo:

| Benefício | Impacto na Operação do Forno a Vácuo |

|---|---|

| Elimina a Formação de Poeira | Previne a contaminação por carbono, crucial para processos de alta pureza nas indústrias de semicondutores e médica. |

| Interrompe a Oxidação | Estende a vida útil do componente ao proteger contra gases corrosivos, reduzindo a frequência de manutenção. |

| Aumenta a Durabilidade | Fornece resistência à abrasão, protegendo contra desgaste mecânico durante o carregamento/descarregamento e o resfriamento a gás. |

| Melhora a Estabilidade do Processo | Garante química consistente do forno e resultados repetíveis ao prevenir reações indesejadas. |

Atualize o desempenho do seu forno a vácuo com as soluções avançadas de grafite revestido da KINTEK.

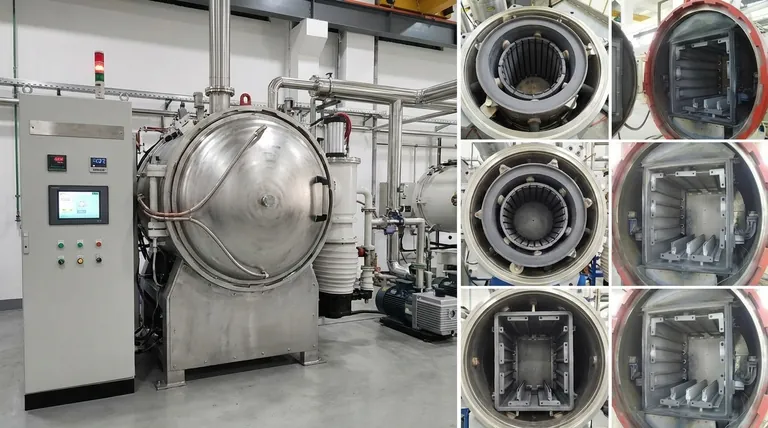

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios componentes avançados de fornos de alta temperatura. Nossos produtos de grafite revestidos com carbeto de silício, incluindo elementos de aquecimento, acessórios e isolamento, são projetados para eliminar a contaminação, estender a vida útil e reduzir seu custo total de propriedade. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos exclusivos de processo.

Pronto para alcançar pureza e durabilidade superiores? Entre em contato com nossos especialistas hoje para discutir como nossos componentes revestidos podem otimizar suas operações de forno a vácuo.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior