Em sua essência, um forno de cementação a vácuo é um sistema avançado de tratamento térmico projetado para realizar muito mais do que apenas a cementação. Suas funções principais incluem a cementação a baixa pressão (LPC), a carbonitretação e o subsequente resfriamento em óleo ou gás de alta pressão para criar superfícies extremamente duras e resistentes ao desgaste nos componentes. No entanto, seu controle preciso de temperatura e atmosfera o torna uma plataforma altamente versátil para uma ampla gama de processos térmicos.

O verdadeiro valor de um forno de cementação a vácuo reside não apenas em sua capacidade de cementar, mas em sua capacidade de funcionar como um centro de tratamento térmico multiprocesso. Ele permite a execução de processos complexos e sequenciais dentro de um único ciclo livre de contaminação, oferecendo um nível de precisão e qualidade da peça que os fornos atmosféricos tradicionais não conseguem igualar.

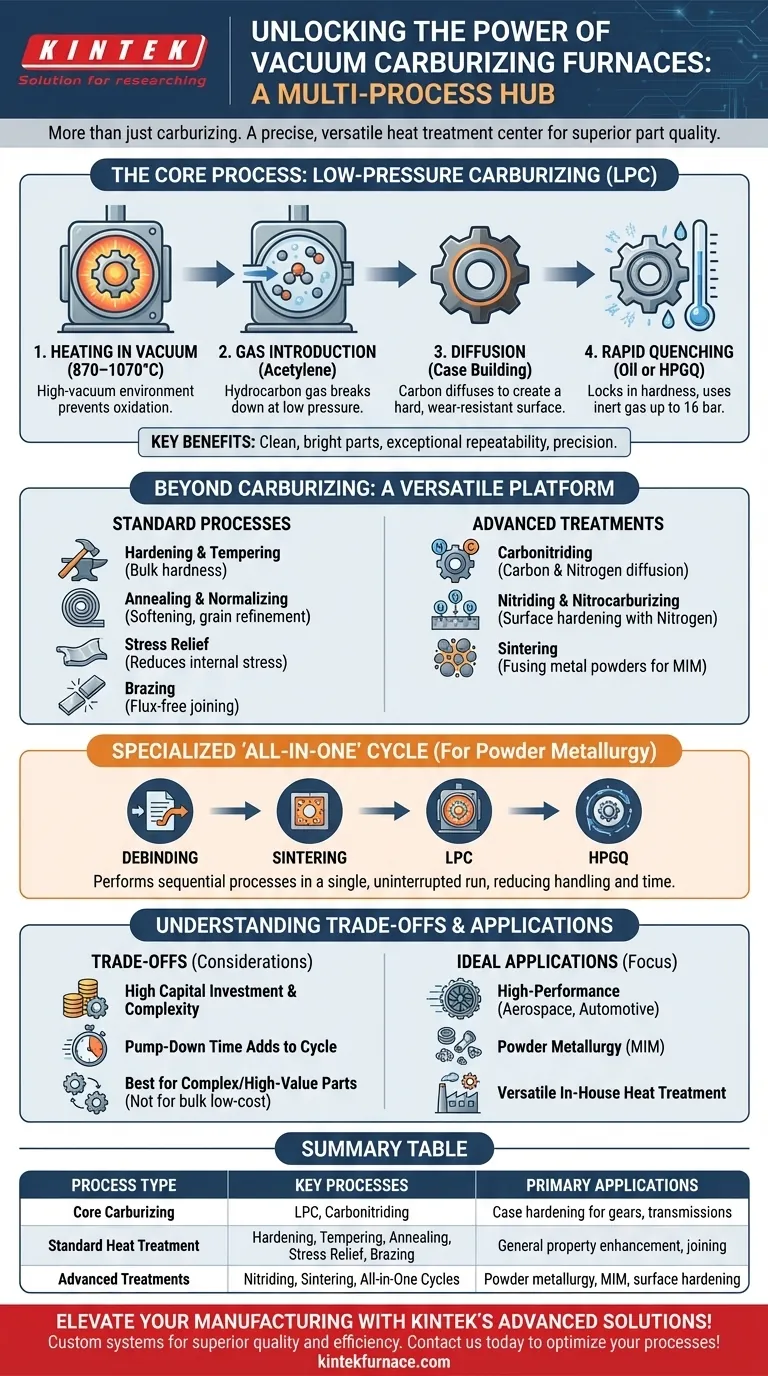

O Processo Central: Cementação a Baixa Pressão (LPC)

O processo característico deste forno é a cementação a vácuo ou a baixa pressão (LPC). Esta técnica moderna de cementação é fundamentalmente diferente dos métodos tradicionais.

Como Funciona o LPC

O processo começa aquecendo os componentes de aço dentro de uma câmara de alto vácuo, tipicamente entre 870–1070°C (1600–1950°F).

Uma vez atingida a temperatura, um gás hidrocarboneto como a acetileno é introduzido a uma pressão muito baixa (alguns milibares). Este gás se decompõe, permitindo que o carbono elementar se difunda na superfície do aço.

Este ciclo de introdução do gás e sua difusão é repetido para construir com precisão uma camada rica em carbono, conhecida como "camada cementada", até uma profundidade especificada.

O Papel Crítico do Resfriamento (Quenching)

A adição de carbono apenas prepara o material. Para atingir a dureza desejada, as peças devem ser resfriadas rapidamente, ou submetidas a resfriamento (quenching).

Os fornos a vácuo integram esta etapa perfeitamente, usando um resfriamento em óleo submerso ou, mais comumente, um resfriamento com gás de alta pressão (HPGQ) com gases inertes como nitrogênio ou hélio a pressões de até 16 bar.

Principais Benefícios do Processo LPC

O ambiente de vácuo evita a oxidação da superfície, resultando em peças limpas e brilhantes que geralmente não necessitam de limpeza pós-processo.

O controle por microprocessador sobre todo o ciclo garante que cada lote seja tratado com excepcional repetibilidade e precisão, o que é fundamental para indústrias de alto desempenho como a aeroespacial.

Além da Cementação: Uma Plataforma Multiprocesso

A capacidade de um forno a vácuo de controlar com precisão a temperatura e a atmosfera o torna adequado para uma ampla gama de processos térmicos, consolidando o trabalho de múltiplas máquinas em uma só.

Processos de Tratamento Térmico Padrão

Como é fundamentalmente uma câmara de vácuo de alta temperatura, o forno pode facilmente executar processos padrão como:

- Têmpera e Revenimento: Atingir dureza e tenacidade específicas do material em massa.

- Recozimento e Normalização: Amaciar o material ou refinar a estrutura de grãos.

- Alívio de Tensão: Reduzir tensões internas causadas pela fabricação ou soldagem.

- Brasagem: Juntar materiais usando um metal de enchimento em um ambiente limpo e livre de fluxo.

Tratamentos Avançados de Superfície e Material

As capacidades do forno se estendem a outros processos sofisticados:

- Carbonitretação: Semelhante à cementação, mas tanto carbono quanto nitrogênio são difundidos na superfície para maior resistência ao desgaste e à fadiga.

- Nitretação e Nitrocarbonitretação: Processos de endurecimento superficial que utilizam principalmente nitrogênio.

- Sinterização: Fusão de pós metálicos em uma massa sólida, frequentemente usada em Moldagem por Injeção de Metal (MIM) e metalurgia do pó.

Ciclos Especializados "Tudo-em-Um"

Uma vantagem única para a metalurgia do pó é a capacidade de executar um ciclo "tudo-em-um". O forno pode realizar desaglomeração (debinding), sinterização, cementação a baixa pressão e resfriamento com gás de alta pressão sequencialmente em uma única etapa ininterrupta, reduzindo drasticamente o manuseio e o tempo total do ciclo.

Compreendendo as Compensações

Embora poderosa, esta tecnologia não é a solução universal para todas as necessidades de tratamento térmico. A objetividade exige o reconhecimento de suas compensações específicas.

Custo e Complexidade do Equipamento

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos convencionais. Eles requerem sistemas de bombas de vácuo sofisticados, controles avançados (PLCs, SCADA) e manutenção especializada.

Considerações sobre o Tempo de Ciclo

O tempo necessário para evacuar a câmara até um vácuo profundo deve ser considerado no tempo total do ciclo. Para processos simples de etapa única, isso pode, às vezes, tornar o tempo geral mais longo do que um equivalente atmosférico.

Adequação ao Processo

A cementação a vácuo é ideal para geometrias complexas e componentes de alto valor onde precisão, limpeza e ausência de oxidação superficial são críticas. Para tratamento em massa simples de peças de baixo custo, os fornos atmosféricos tradicionais podem ser mais econômicos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo térmico correto depende inteiramente do seu objetivo final.

- Se o seu foco principal são componentes de alto desempenho (por exemplo, engrenagens aeroespaciais, transmissões automotivas): A uniformidade superior da camada cementada, a limpeza e a repetibilidade do processo do LPC são a escolha definitiva.

- Se o seu foco principal são peças de metalurgia do pó: A capacidade do forno de realizar um ciclo "tudo-em-um" desde a sinterização até o endurecimento superficial oferece eficiência e integridade da peça incomparáveis.

- Se o seu foco principal é o tratamento térmico versátil e interno: Um forno a vácuo consolida muitos processos em uma única máquina, oferecendo flexibilidade máxima para uma gama diversificada de peças de alta qualidade.

Em última análise, um forno de cementação a vácuo lhe confere um nível de controle de processo e qualidade de peça essencial para a fabricação moderna de alta especificação.

Tabela Resumo:

| Tipo de Processo | Processos Principais | Aplicações Primárias |

|---|---|---|

| Cementação Central | Cementação a Baixa Pressão (LPC), Carbonitretação | Endurecimento de camada para engrenagens, transmissões em aeroespacial e automotivo |

| Tratamento Térmico Padrão | Têmpera, Revenimento, Recozimento, Alívio de Tensão, Brasagem | Melhoria geral das propriedades do material, união |

| Tratamentos Avançados | Nitretação, Sinterização, Ciclos Tudo-em-Um | Metalurgia do pó, MIM, endurecimento superficial |

Eleve sua manufatura com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e manufatura interna, fornecemos a laboratórios diversos sistemas personalizados como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando qualidade superior da peça e eficiência. Contate-nos hoje para discutir como nossa experiência pode otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?