No seu cerne, a flexibilidade do forno a vácuo é alcançada através de designs modulares que permitem que o sistema se adapte a diferentes demandas de produção e materiais. As duas características modulares mais críticas são as configurações escaláveis, que se ajustam para tamanhos de lote variáveis ou processamento contínuo, e as zonas quentes de troca rápida, que permitem ao forno processar uma ampla gama de materiais, desde metais padrão até cerâmicas avançadas e superligas.

A verdadeira flexibilidade do forno não se trata apenas de ter peças intercambiáveis. Trata-se de preparar seu investimento para o futuro com um sistema que pode evoluir junto com suas necessidades operacionais, novos materiais e volumes de produção em mudança.

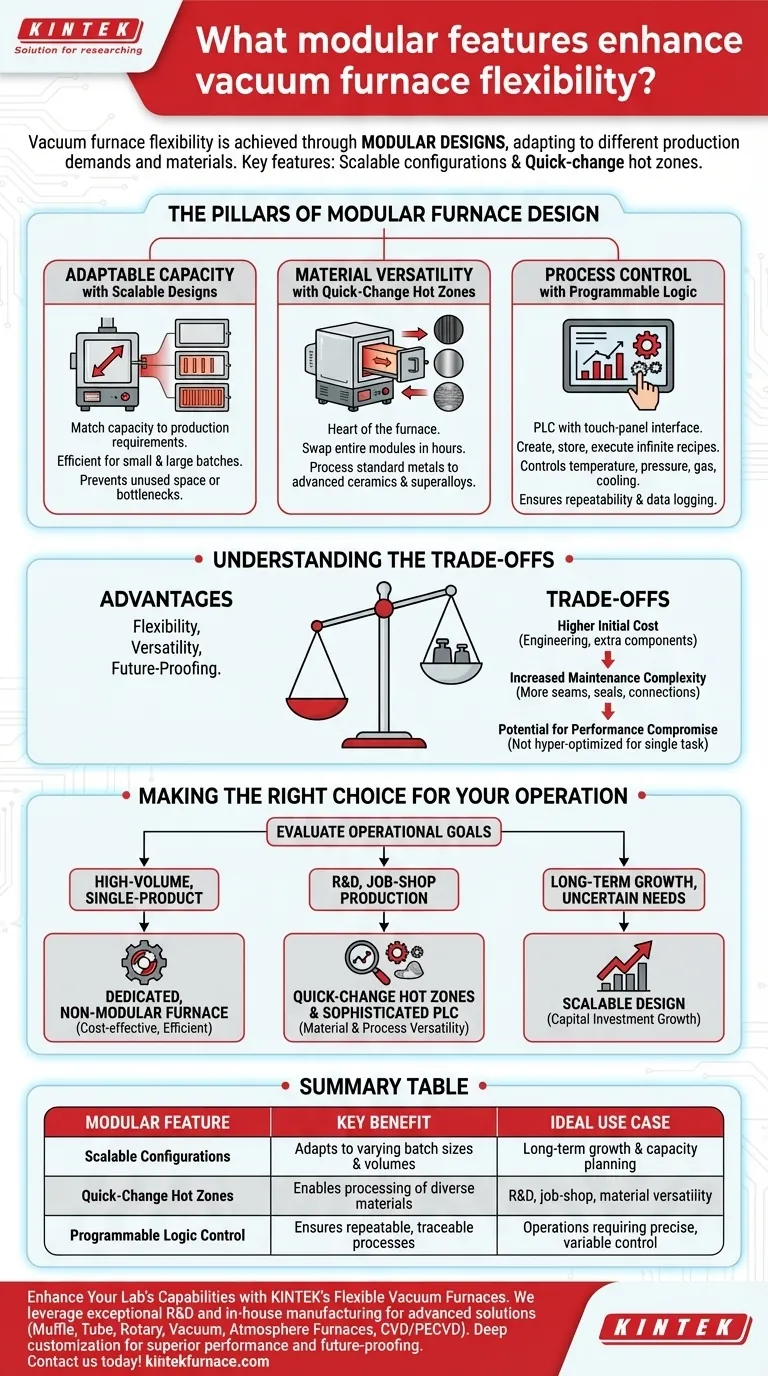

Os Pilares do Design Modular de Fornos

Um forno a vácuo verdadeiramente flexível é mais do que uma única máquina; é uma plataforma adaptável. Essa adaptabilidade é construída sobre alguns princípios modulares chave que trabalham em conjunto.

Capacidade Adaptável com Designs Escaláveis

O design físico de um forno dita sua capacidade de produção. A escalabilidade modular permite que você ajuste a capacidade do forno aos seus requisitos de produção específicos sem investir excessivamente em espaço não utilizado.

Isso pode significar projetar um sistema com espaço para futuras câmaras de aquecimento ou ter um forno que possa lidar eficientemente com lotes pequenos e especializados e com corridas de produção maiores e padrão. Isso evita que o forno se torne um gargalo ou um ativo subutilizado à medida que as necessidades mudam.

Versatilidade de Materiais com Zonas Quentes de Troca Rápida

A zona quente é o coração do forno, e sua composição material é crítica para alcançar as propriedades metalúrgicas desejadas e evitar a contaminação. Diferentes processos requerem diferentes materiais de zona quente.

Por exemplo, uma zona quente à base de grafite é comum para muitas aplicações, mas uma zona quente totalmente metálica (tipicamente molibdénio ou tungsténio) é necessária para processos que exigem limpeza extrema ou para materiais que reagem com carbono. Um design de troca rápida permite que os operadores troquem esses módulos completos de zona quente com relativa facilidade, transformando a capacidade do forno em horas, em vez de dias, e expandindo dramaticamente seu alcance de processamento de materiais.

Controlo de Processo com Lógica Programável

A modularidade física do forno é liberada pelo seu sistema de controlo. Os sistemas modernos utilizam um Controlador Lógico Programável (PLC) com uma interface de painel tátil simples.

Isso permite que os operadores criem, armazenem e executem um número quase infinito de "receitas". Esses programas controlam cada variável, incluindo rampas de temperatura, pontos de ajuste de pressão, preenchimentos de gás e ciclos de arrefecimento. Essa flexibilidade impulsionada por software garante que cada processo único carregado no hardware modular seja perfeitamente repetível e rastreável através de registo de dados.

Compreendendo as Compromissos

Embora a modularidade ofereça vantagens significativas, é essencial abordá-la com uma compreensão clara das compromissos associados.

O Custo Inicial da Versatilidade

Um sistema de forno a vácuo altamente modular geralmente acarreta um investimento inicial maior do que um forno de propósito fixo. Você está pagando pela engenharia, componentes adicionais (como uma zona quente de reposição) e um design mais complexo.

Aumento da Complexidade da Manutenção

Ter componentes intercambiáveis, por definição, introduz mais emendas, vedações e pontos de conexão. Isso pode aumentar a complexidade das rotinas de manutenção e pode exigir técnicos mais qualificados para gerenciar as trocas de componentes e garantir a integridade do sistema.

Potencial para Comprometimento do Desempenho

Um forno projetado para máxima flexibilidade pode não ser tão hiper-otimizado para uma única tarefa repetitiva quanto uma unidade dedicada. Embora o desempenho seja excelente em uma ampla gama, um forno especializado construído para um processo pode oferecer tempos de ciclo ligeiramente mais rápidos ou maior eficiência para essa tarefa específica.

Fazendo a Escolha Certa para Sua Operação

Selecionar os recursos certos depende inteiramente dos seus objetivos operacionais. Avalie suas necessidades atuais e futuras para determinar o nível apropriado de modularidade.

- Se o seu foco principal é a fabricação de alto volume de um único produto: Um forno dedicado e não modular, otimizado para um processo específico, provavelmente será a solução mais econômica e eficiente.

- Se o seu foco principal é pesquisa, desenvolvimento ou produção em pequena escala (job-shop): Priorize um sistema com zonas quentes de troca rápida e um PLC sofisticado para fornecer a versatilidade de materiais e processos de que você precisa.

- Se o seu foco principal é o crescimento a longo prazo com necessidades futuras incertas: Um design escalável é sua característica mais crítica, pois permite que seu investimento de capital cresça com seu negócio.

Em última análise, a escolha certa é um forno que não apenas resolve os desafios de hoje, mas também oferece um caminho claro e adaptável para o futuro.

Tabela Resumo:

| Característica Modular | Benefício Chave | Caso de Uso Ideal |

|---|---|---|

| Configurações Escaláveis | Adapta-se a tamanhos de lote e volumes de produção variáveis | Crescimento a longo prazo e planeamento de capacidade |

| Zonas Quentes de Troca Rápida | Permite o processamento de diversos materiais (por exemplo, metais, cerâmicas) | P&D, produção em pequena escala (job-shop), versatilidade de materiais |

| Controlo Lógico Programável | Garante processos repetíveis e rastreáveis com receitas personalizadas | Operações que exigem controlo preciso e variável |

Pronto para aprimorar as capacidades do seu laboratório com um forno a vácuo flexível? Na KINTEK, aproveitamos P&D excecionais e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão às suas necessidades experimentais exclusivas, ajudando você a alcançar desempenho superior e a preparar suas operações para o futuro. Contacte-nos hoje para discutir como nossos designs modulares podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga