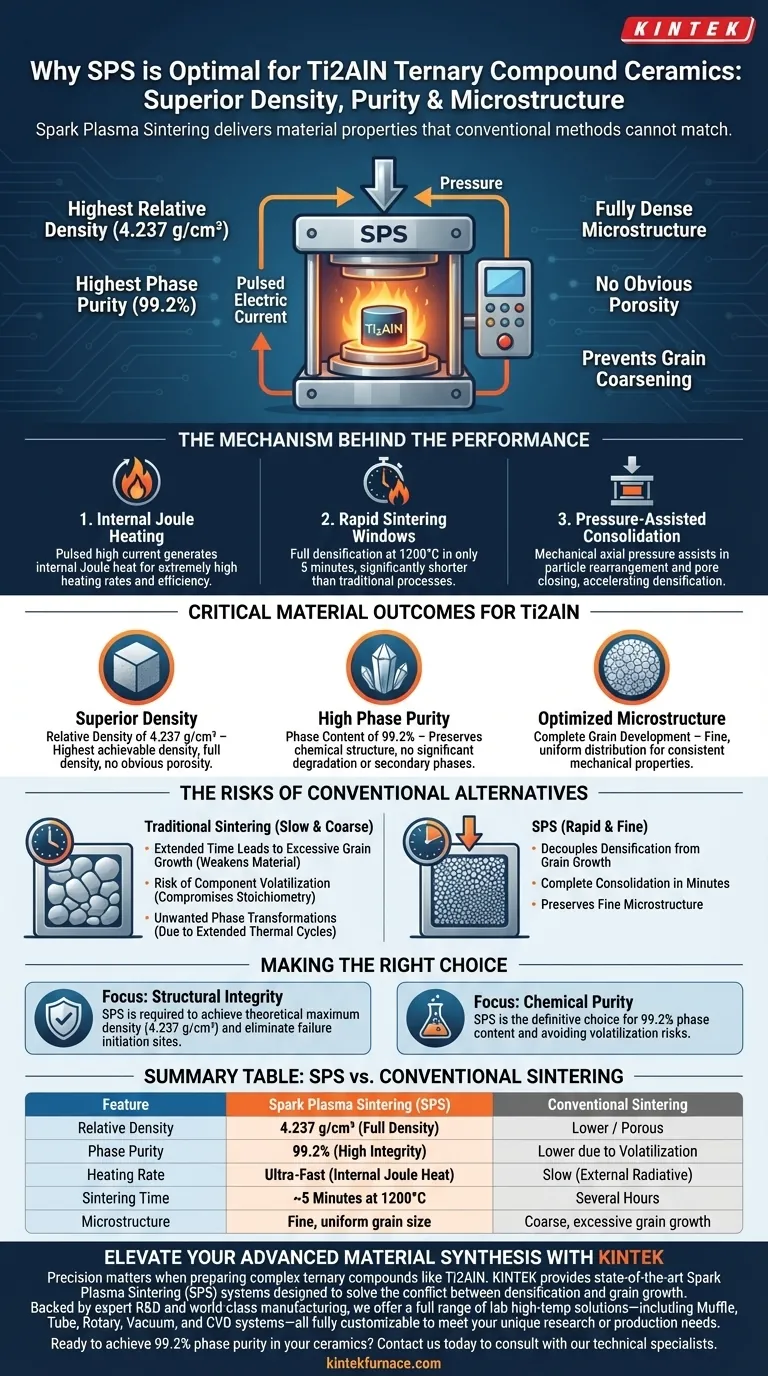

A Sinterização por Plasma de Faísca (SPS) é considerada a escolha ideal para a preparação de cerâmicas compostas ternárias de Ti2AlN, pois oferece propriedades de material superiores que os métodos convencionais não conseguem igualar. Especificamente, a SPS atinge a mais alta densidade relativa (4,237 g/cm³) e pureza de fase (99,2%) utilizando aquecimento rápido e pressão simultânea. Este processo produz uma microestrutura totalmente densa, sem porosidade óbvia, ao mesmo tempo que impede o crescimento de grãos típico da sinterização tradicional.

A SPS resolve fundamentalmente o conflito entre densificação e crescimento de grãos. Ao gerar calor Joule interno através de corrente elétrica pulsada, permite a consolidação completa em minutos em vez de horas, preservando a microestrutura fina do material.

O Mecanismo por Trás do Desempenho

A SPS opera com princípios distintos do aquecimento externo convencional, o que é fundamental para o seu sucesso com compostos complexos como o Ti2AlN.

Aquecimento Joule Interno

Ao contrário do aquecimento radiativo, a SPS passa uma corrente alta pulsada diretamente através do molde e do pó da amostra. Isso gera calor Joule interno, resultando em taxas de aquecimento extremamente altas e alta eficiência térmica.

Janelas de Sinterização Rápida

Essa eficiência permite que o Ti2AlN atinja a densificação completa muito rapidamente. O processo requer a manutenção do material a 1200°C por apenas 5 minutos, uma duração significativamente menor do que os processos tradicionais.

Consolidação Assistida por Pressão

A SPS aplica pressão axial mecânica simultaneamente com a corrente elétrica. Essa força mecânica auxilia no rearranjo das partículas e no fechamento dos poros, acelerando ainda mais o processo de densificação.

Resultados Críticos de Material para Ti2AlN

As propriedades físicas da cerâmica final são diretamente aprimoradas pelo ambiente de processamento exclusivo do equipamento SPS.

Densidade Superior

A combinação de pressão e aquecimento rápido resulta em uma densidade relativa de 4,237 g/cm³. Esta é a maior densidade alcançável entre os métodos de preparação comuns, resultando em um produto sem porosidade óbvia.

Alta Pureza de Fase

A SPS garante a integridade do composto, atingindo um teor de fase de 99,2%. Isso indica que a estrutura química do Ti2AlN é preservada sem degradação significativa ou formação de fases secundárias.

Microestrutura Otimizada

O tempo de processamento rápido inibe o crescimento excessivo de grãos. O resultado é uma microestrutura densa com desenvolvimento completo de grãos e distribuição uniforme, garantindo propriedades mecânicas consistentes em toda a cerâmica.

Os Riscos de Alternativas Convencionais

Para entender por que a SPS é "ideal", deve-se compreender as compensações e armadilhas associadas aos métodos de sinterização tradicionais alternativos.

A Armadilha "Tempo vs. Qualidade"

A sinterização tradicional depende de exposição prolongada a altas temperaturas para atingir a densidade. No entanto, para materiais como o Ti2AlN, esse tempo estendido muitas vezes leva ao crescimento excessivo de grãos, o que enfraquece o material.

Volatilização de Componentes

O aquecimento prolongado aumenta o risco de volatilização de componentes. Elementos dentro do composto podem evaporar ou degradar antes que a cerâmica esteja totalmente densa, comprometendo a estequiometria.

Transformações de Fase Indesejadas

Os ciclos térmicos estendidos dos métodos convencionais podem desencadear transformações de fase indesejáveis. A SPS contorna isso ao completar o processo de densificação antes que essas transformações de movimento lento possam ocorrer.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um método de preparação para Ti2AlN, sua escolha deve ser ditada por seus requisitos específicos de material.

- Se o seu foco principal é Integridade Estrutural: A SPS é necessária para atingir a densidade teórica máxima (4,237 g/cm³) e eliminar a porosidade que poderia atuar como locais de início de falha.

- Se o seu foco principal é Pureza Química: A SPS é a escolha definitiva para manter 99,2% de teor de fase e evitar os riscos de volatilização associados ao aquecimento de longa duração.

A SPS continua sendo o padrão da indústria para Ti2AlN porque desacopla efetivamente a densificação do crescimento de grãos, permitindo uma cerâmica mais dura, densa e pura.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Densidade Relativa | 4,237 g/cm³ (Densidade Completa) | Inferior / Porosa |

| Pureza de Fase | 99,2% (Alta Integridade) | Inferior devido à Volatilização |

| Taxa de Aquecimento | Ultra-Rápida (Calor Joule Interno) | Lenta (Radiativa Externa) |

| Tempo de Sinterização | ~5 Minutos a 1200°C | Várias Horas |

| Microestrutura | Tamanho de grão fino e uniforme | Crescimento de grão excessivo e grosseiro |

Eleve a Síntese de Seus Materiais Avançados com a KINTEK

A precisão é importante ao preparar compostos ternários complexos como o Ti2AlN. A KINTEK fornece sistemas de Sinterização por Plasma de Faísca (SPS) de última geração, projetados para resolver o conflito entre densificação e crescimento de grãos.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha completa de soluções de alta temperatura para laboratório — incluindo Sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Pronto para alcançar 99,2% de pureza de fase em suas cerâmicas? Entre em contato conosco hoje para consultar nossos especialistas técnicos e encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de recozimento a vácuo na síntese de Cebolas de Carbono? Alcançar Transformação Precisa de Nano-Fase

- Quais são os métodos de aquecimento comuns usados em fornos a vácuo? Escolha o Melhor para os Seus Materiais

- Por que uma unidade de vácuo de dois estágios é usada na destilação de magnésio residual? Otimizando a Velocidade de Bombeamento e a Estabilidade do Processo

- Por que são necessários fornos de têmpera a alta temperatura para ligas de tungstênio? Desbloqueie a Conformabilidade e o Alívio de Tensão

- Qual é a necessidade de usar um forno de secagem a vácuo para Al2O3-TiC? Garantir a pureza e prevenir a oxidação

- Quais são alguns produtos do dia a dia fabricados usando fornos a vácuo? Descubra a tecnologia oculta em suas ferramentas e dispositivos

- Qual é a necessidade de usar uma estufa de secagem a vácuo para o tratamento a 70 °C do TF-COF sintetizado? Guia Essencial

- Que recursos garantem que o forno de sinterização a vácuo atenda aos requisitos de processo de aquecimento rápido? Componentes Chave para Ciclos Térmicos Rápidos