Em sua essência, o método de aquecimento de um forno a vácuo é escolhido com base no material, na geometria da peça e no resultado térmico desejado. Os três métodos de aquecimento mais comuns são resistência elétrica, indução eletromagnética e radiação. Cada mecanismo transfere energia de maneira diferente, tornando-os adequados para aplicações distintas e faixas de temperatura.

A escolha de um método de aquecimento não é sobre qual é o "melhor", mas qual é a ferramenta mais apropriada para o trabalho. O aquecimento por resistência oferece ampla versatilidade, a indução proporciona velocidade incomparável para materiais condutores e a radiação se destaca em fornecer altas temperaturas uniformes.

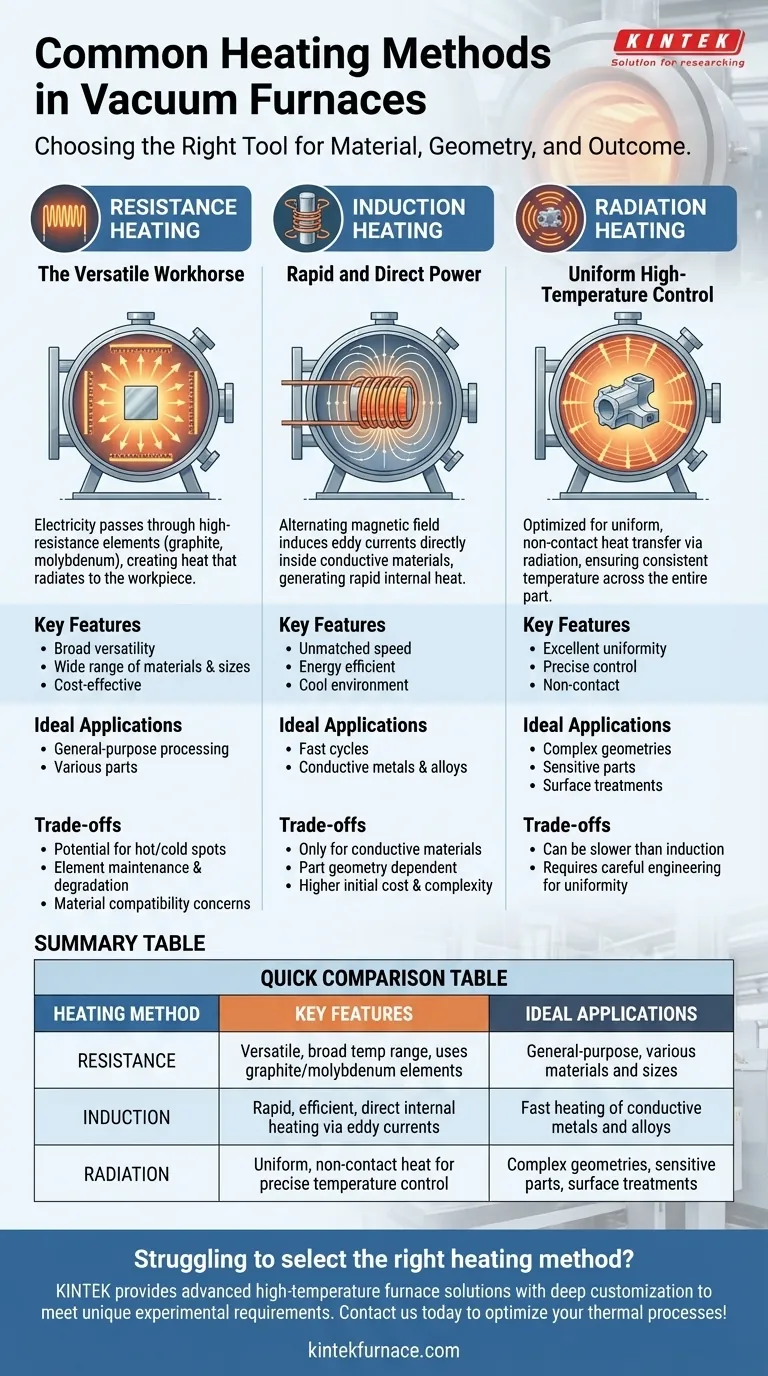

Os Três Mecanismos Primários de Aquecimento

A forma como o calor é gerado e transferido dentro do vácuo é a diferença fundamental entre os tipos de fornos. Essa escolha determina as capacidades, limitações e aplicações ideais do forno.

Aquecimento por Resistência: O Cavalo de Batalha Versátil

O aquecimento por resistência é o método mais prevalente usado em fornos a vácuo. Ele opera em um princípio simples: a eletricidade é passada através de elementos de aquecimento com alta resistência elétrica.

Esses elementos, tipicamente feitos de grafite ou metais refratários como molibdênio, ficam incandescentes e transferem seu calor para a peça de trabalho principalmente por radiação. Pense nisso como as bobinas incandescentes em uma torradeira ou fogão elétrico, mas operando em temperaturas muito mais altas em um vácuo controlado.

Este método é altamente versátil, capaz de processar uma ampla variedade de materiais e tamanhos de peças.

Aquecimento por Indução: Potência Rápida e Direta

O aquecimento por indução é um processo sem contato e fundamentalmente diferente. Ele usa um campo magnético alternado, gerado por uma bobina de cobre, para induzir correntes parasitas elétricas diretamente dentro da peça de trabalho condutora.

Essas correntes internas geram calor rápido e preciso dentro do próprio material. As paredes do forno e o ambiente circundante permanecem relativamente frios, tornando-o um método extremamente eficiente para transferência de energia.

Esta técnica é ideal para aplicações que exigem ciclos de aquecimento rápidos em metais e ligas condutoras.

Aquecimento por Radiação: Controle Uniforme de Alta Temperatura

Embora todo aquecimento no vácuo acabe envolvendo radiação, o termo "aquecimento por radiação" enfatiza o controle dessa transferência. Neste contexto, refere-se a sistemas projetados especificamente para fornecer calor extremamente uniforme e sem contato.

O calor irradia dos elementos de resistência quentes e reflete nas superfícies internas do forno para envolver uniformemente a peça de trabalho. Isso é crucial para peças com geometrias complexas ou para processos como tratamentos de superfície, onde a temperatura consistente em toda a peça é inegociável.

Compreendendo as Trocas (Trade-offs)

Nenhum método de aquecimento único é universalmente superior. A decisão sempre envolve o equilíbrio entre características de desempenho, compatibilidade de material e custos operacionais.

O Desafio da Uniformidade da Temperatura

Os fornos de resistência, embora versáteis, podem criar pontos quentes e frios se não forem projetados com múltiplas zonas de aquecimento bem posicionadas. A proximidade da peça de trabalho a diferentes elementos pode afetar suas propriedades finais.

O aquecimento por indução depende muito da geometria da peça e de sua colocação dentro da bobina. Formas complexas podem aquecer de forma desigual, a menos que a bobina de indução seja projetada sob medida para aquela peça específica, o que adiciona custo e complexidade.

Compatibilidade e Limitações do Material

A limitação mais significativa do aquecimento por indução é que ele só funciona em materiais eletricamente condutores. Não pode ser usado para aquecer cerâmicas ou outras peças não condutoras diretamente.

Com o aquecimento por resistência, o material do elemento em si pode ser um fator. Elementos de grafite, por exemplo, podem não ser adequados para processar certos materiais que poderiam reagir com o carbono em altas temperaturas.

Custo, Complexidade e Manutenção

Os sistemas de aquecimento por resistência são geralmente a opção mais econômica e mecanicamente simples, tornando-os uma escolha comum para aplicações de uso geral.

Os sistemas de indução são mais complexos e acarretam um investimento inicial maior, especialmente quando são necessárias bobinas personalizadas. No entanto, sua velocidade e eficiência podem levar a custos operacionais mais baixos por peça.

Finalmente, os elementos de aquecimento em fornos de resistência são consumíveis que se degradam com o tempo e requerem substituição periódica, o que é uma consideração chave de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

O método de aquecimento deve ser selecionado no contexto de todo o processo térmico, incluindo o ciclo subsequente de resfriamento ou têmpera necessário para alcançar as propriedades finais do material.

- Se o seu foco principal for versatilidade e processamento de uma ampla gama de materiais: O aquecimento por resistência é frequentemente a solução mais prática e econômica.

- Se o seu foco principal for aquecimento rápido e de alta eficiência de uma peça condutora específica: O aquecimento por indução oferece velocidade incomparável e transferência de energia direta.

- Se o seu foco principal for atingir a uniformidade máxima de temperatura em peças complexas ou sensíveis: Um sistema de aquecimento por radiação bem projetado oferece o ambiente mais controlado.

Compreender esses princípios básicos permite que você selecione uma tecnologia de aquecimento que sirva ao seu processo, e não o contrário.

Tabela Resumo:

| Método de Aquecimento | Características Principais | Aplicações Ideais |

|---|---|---|

| Resistência | Versátil, ampla faixa de temperatura, usa elementos de grafite/molibdênio | Uso geral, diversos materiais e tamanhos |

| Indução | Rápido, eficiente, aquecimento interno direto via correntes parasitas | Aquecimento rápido de metais e ligas condutoras |

| Radiação | Calor uniforme e sem contato para controle preciso de temperatura | Geometrias complexas, peças sensíveis, tratamentos de superfície |

Com dificuldades para selecionar o método de aquecimento correto para o seu forno a vácuo? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos térmicos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo