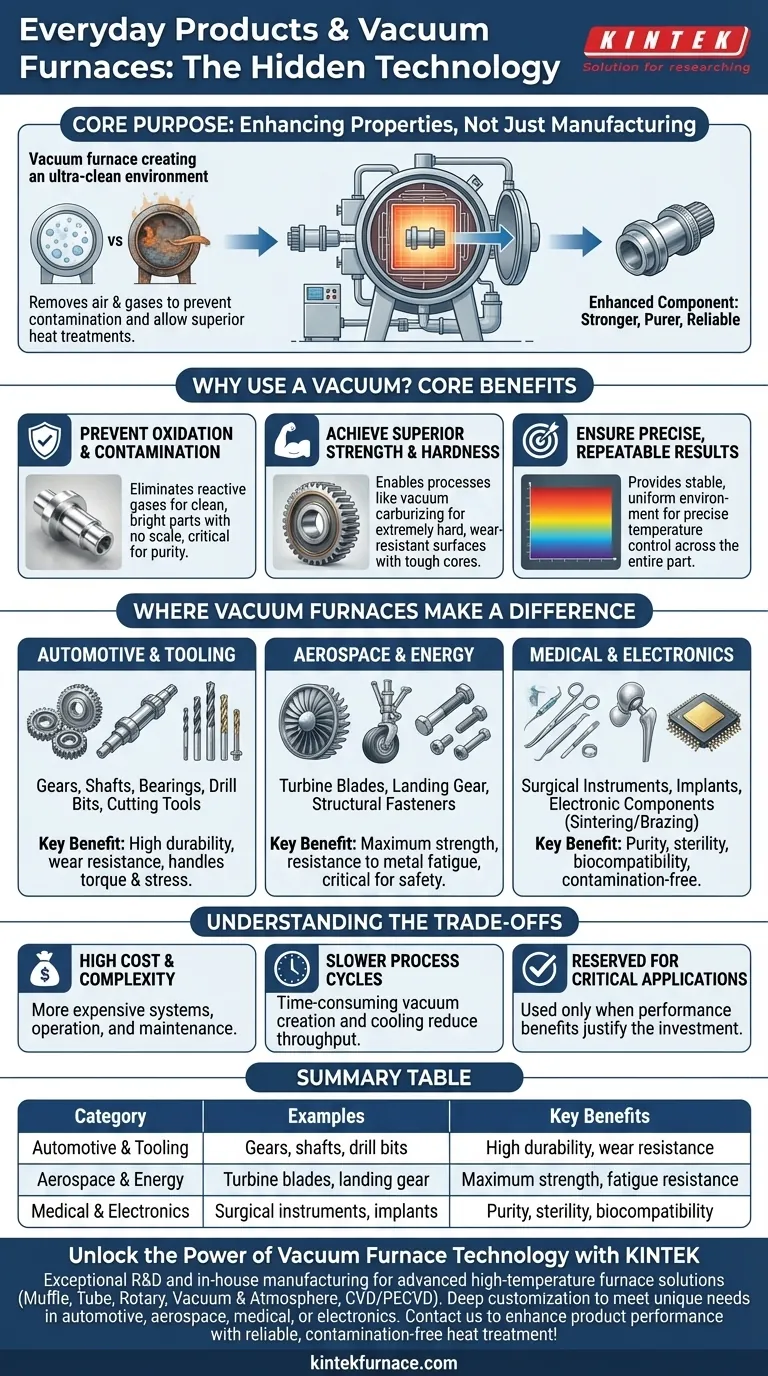

De relance, você encontrará componentes feitos em fornos a vácuo na transmissão do seu carro, nas brocas da sua caixa de ferramentas e até em dispositivos médicos que salvam vidas. Esses fornos são usados para tratar termicamente metais e outros materiais a vácuo, um processo essencial para criar peças excepcionalmente fortes, puras e confiáveis para aplicações de alto desempenho.

O principal objetivo de um forno a vácuo não é fabricar um produto do zero, mas sim melhorar fundamentalmente suas propriedades. Ao remover o ar e outros gases, o forno cria um ambiente ultralimpo que evita a contaminação e permite tratamentos térmicos que produzem força e durabilidade superiores em componentes críticos.

Por que usar um vácuo? Os principais benefícios

A decisão de usar um forno a vácuo se resume a controlar o ambiente do material em um nível microscópico. Quando os metais são aquecidos, eles se tornam altamente reativos com os gases no ar, especialmente o oxigênio. Um vácuo elimina esse problema.

Para prevenir oxidação e contaminação

Aquecer metal na presença de oxigênio causa formação de carepa e descoloração, o que pode comprometer o acabamento superficial e a integridade da peça. Um vácuo remove esses gases reativos, resultando em peças limpas e brilhantes que exigem pouca ou nenhuma limpeza pós-processamento.

Essa pureza é crítica para aplicações em que até mesmo uma pequena impureza pode causar falha, como em implantes médicos ou eletrônicos sensíveis.

Para alcançar força e dureza superiores

Os fornos a vácuo possibilitam processos especializados de tratamento térmico, como cementação a vácuo (carburização a vácuo) ou endurecimento superficial. Este processo difunde carbono na superfície de uma peça de aço em altas temperaturas.

O resultado é um componente com uma superfície extremamente dura e resistente ao desgaste, mantendo um núcleo mais macio e mais dúctil. Essa propriedade dupla é o que torna as engrenagens na transmissão de um carro resistentes o suficiente para suportar o torque sem quebrar.

Para garantir resultados precisos e repetíveis

Um vácuo proporciona um ambiente incrivelmente estável e uniforme para aquecimento e resfriamento. Isso permite um controle preciso da temperatura em toda a peça, eliminando pontos quentes ou inconsistências que podem criar pontos fracos.

Esse nível de controle não é negociável em setores como aeroespacial e fabricação de semicondutores, onde cada componente deve atender a especificações exatas todas as vezes.

Onde os fornos a vácuo fazem a diferença

Embora o processo seja industrial, seus resultados são encontrados em muitos produtos de alto desempenho, alguns dos quais são surpreendentemente comuns.

Automotivo e Ferramentas

Os exemplos mais comuns são engrenagens, eixos e rolamentos em transmissões automotivas. Essas peças devem suportar imenso estresse e atrito por centenas de milhares de quilômetros. O endurecimento a vácuo lhes confere a durabilidade necessária.

Da mesma forma, brocas, ferramentas de corte e matrizes industriais de alta qualidade são endurecidas em fornos a vácuo para lhes dar um gume afiado e duradouro, capaz de cortar outros metais.

Aeroespacial e Energia

Embora menos "do dia a dia", a indústria aeroespacial depende muito de fornos a vácuo. Componentes críticos como pás de turbina, componentes de trem de pouso e fixadores estruturais são tratados dessa forma para garantir a máxima resistência e resistência à fadiga do metal. A falha não é uma opção nessas aplicações.

Médico e Eletrônicos

O campo médico usa fornos a vácuo para fabricar instrumentos cirúrgicos e implantes permanentes, como substituições de quadril ou joelho. O vácuo garante que as peças sejam perfeitamente limpas, estéreis e biocompatíveis, o que significa que o corpo tem menos probabilidade de rejeitá-las.

Em eletrônicos, o processo é usado para sinterização (fusão de pós metálicos) e brasagem (união de componentes) em um ambiente livre de contaminação, o que é essencial para produzir semicondutores e componentes eletrônicos confiáveis.

Entendendo as trocas

Usar um forno a vácuo é uma escolha estratégica, não uma solução universal. Os benefícios vêm com trocas claras.

Alto custo e complexidade

Fornos a vácuo são significativamente mais caros para comprar, operar e manter do que fornos com atmosfera tradicional. Os sistemas necessários para criar e manter o vácuo são complexos e consomem muita energia.

Ciclos de processo mais lentos

Criar um vácuo antes do início do ciclo de aquecimento – e frequentemente usar gás inerte para resfriar as peças depois – leva tempo. Isso torna o tempo total do ciclo muito mais longo em comparação com o tratamento térmico convencional, reduzindo a produção.

Reservado para aplicações críticas

Devido ao custo e ao tempo, o tratamento em forno a vácuo é reservado para peças em que os benefícios de desempenho justificam o investimento. Um simples suporte de aço ou uma peça de metal decorativa não seriam fabricados dessa forma, pois a resistência e a pureza adicionais são desnecessárias.

Fazendo a escolha certa para o seu objetivo

Entender o propósito do tratamento térmico a vácuo ajuda você a reconhecer a engenharia oculta no mundo ao seu redor.

- Se o seu foco principal for durabilidade extrema e resistência ao desgaste: Engrenagens, rolamentos e ferramentas de corte são os principais candidatos para o endurecimento a vácuo para criar uma superfície resistente e duradoura.

- Se o seu foco principal for pureza e limpeza absolutas: Implantes médicos e componentes eletrônicos dependem do processo a vácuo para evitar qualquer contaminação que possa causar falha ou rejeição.

- Se o seu foco principal for força e confiabilidade máximas: Componentes críticos aeroespaciais e de energia são tratados a vácuo para eliminar fraquezas microscópicas e garantir que possam suportar forças catastróficas.

Este processo industrial invisível é uma razão chave pela qual muitas das nossas tecnologias mais avançadas e confiáveis funcionam tão perfeitamente quanto funcionam.

Tabela de resumo:

| Categoria de Produto | Exemplos | Benefícios Principais |

|---|---|---|

| Automotivo e Ferramentas | Engrenagens, eixos, brocas | Alta durabilidade, resistência ao desgaste |

| Aeroespacial e Energia | Pás de turbina, trem de pouso | Força máxima, resistência à fadiga |

| Médico e Eletrônicos | Instrumentos cirúrgicos, implantes | Pureza, esterilidade, biocompatibilidade |

Desbloqueie o poder da tecnologia de forno a vácuo para o seu laboratório! Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, seja você das áreas automotiva, aeroespacial, médica ou eletrônica. Entre em contato conosco hoje para melhorar o desempenho do seu produto com tratamento térmico confiável e livre de contaminação!

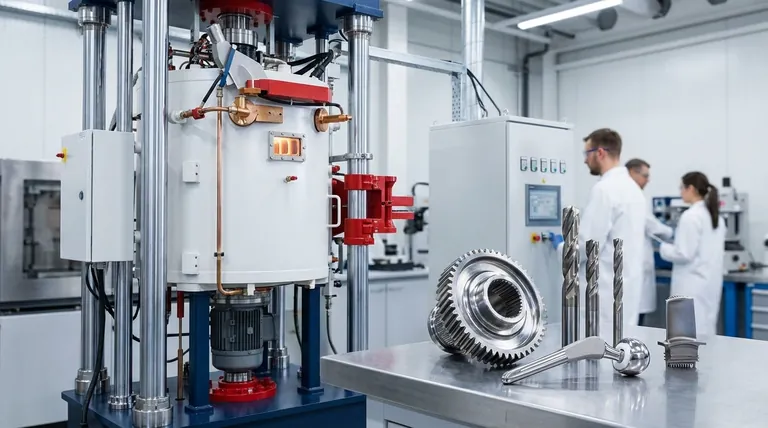

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia