O forno de recozimento a vácuo serve como o vaso de reação crítico para a transformação de nanodiamantes em estruturas de Cebola de Carbono (CO). Ao manter um ambiente de vácuo estritamente controlado em temperaturas extremas de 1750 °C, o forno impulsiona uma transformação de fase que esfolia as camadas das partículas e as reorganiza em formações esféricas de carbono com múltiplas camadas.

Principal Conclusão Enquanto o recozimento padrão é frequentemente usado para amaciar metais, na síntese de Cebolas de Carbono, o forno atua como um reator de fase de alta precisão. Ele facilita a reorganização atômica de nanodiamantes em camadas grafíticas concêntricas, desbloqueando propriedades únicas como alta dureza combinada com lubricidade excepcional.

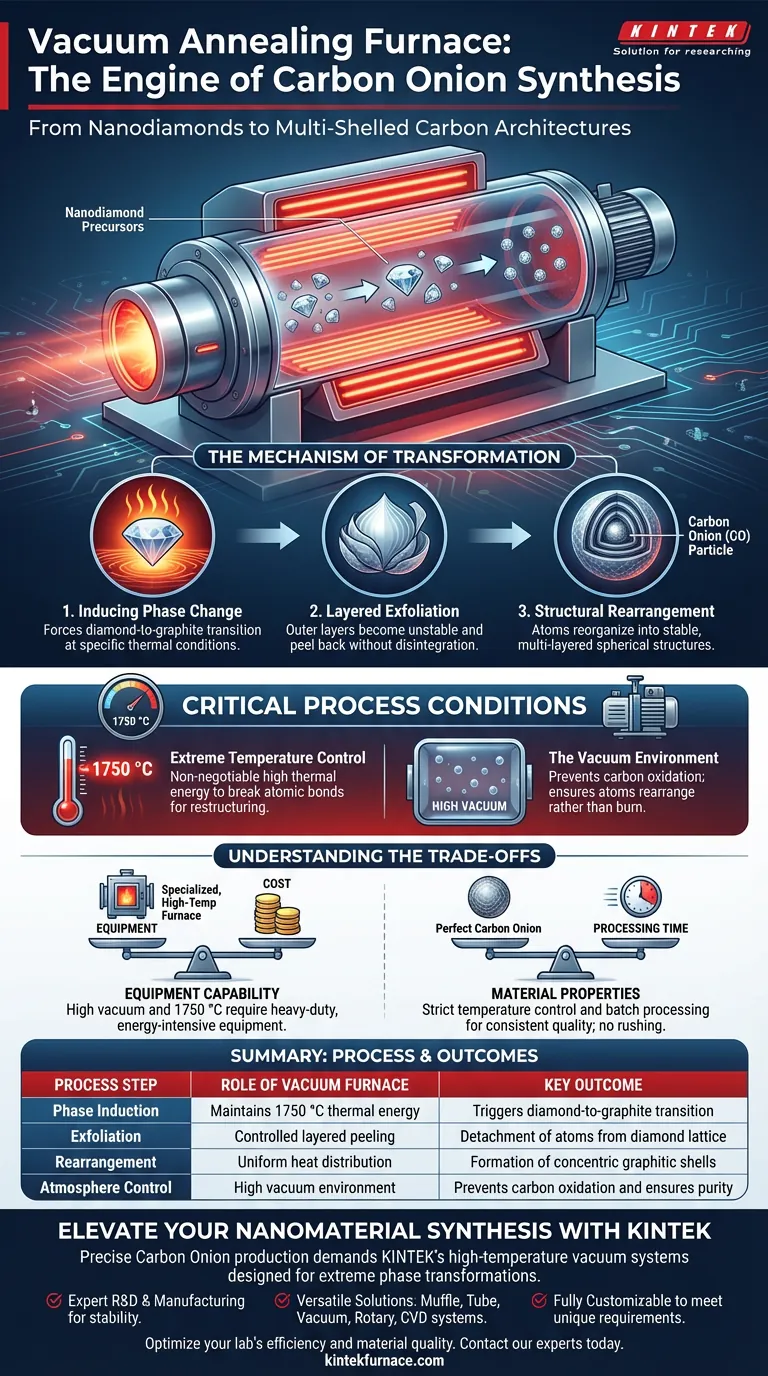

O Mecanismo de Transformação

Indução da Mudança de Fase

O papel principal do forno é forçar uma transformação de fase.

Ele pega precursores de nanodiamante brutos e os submete a condições térmicas específicas. Este ambiente faz com que as camadas externas da estrutura do diamante se tornem instáveis e se desloquem.

Esfoliação em Camadas

Sob estas condições precisas, as partículas sofrem esfoliação em camadas.

A estrutura atômica essencialmente "descasca". O calor controlado do forno permite que esses átomos se desprendam de sua rede de diamante rígida sem desintegrar o material completamente.

Rearranjo Estrutural

Uma vez esfoliados, os átomos de carbono precisam de um ambiente estável para se acomodarem em uma nova forma.

O forno facilita o rearranjo dessas partículas em esferas concêntricas. Isso resulta na estrutura multicamadas "semelhante a uma cebola" que define as partículas de Cebola de Carbono.

Condições Críticas do Processo

Controle de Temperatura Extrema

A síntese requer temperaturas significativamente mais altas do que os tratamentos de metais padrão.

O forno deve manter uma temperatura estável de 1750 °C. Esta alta energia térmica é inegociável para quebrar as ligações atômicas específicas nos nanodiamantes para permitir a reestruturação.

O Ambiente de Vácuo

Realizar este processo em vácuo é essencial para a pureza.

Enquanto o forno fornece aquecimento uniforme — uma característica geral do equipamento de recozimento — o vácuo impede a oxidação. A 1750 °C, o carbono queimaria instantaneamente na presença de oxigênio; o vácuo garante que os átomos de carbono se reorganizem em vez de reagir.

Compreendendo as Compensações

Capacidade do Equipamento vs. Custo

Alcançar 1750 °C em alto vácuo requer equipamento especializado e de alta resistência.

Fornos de recozimento padrão usados para metais (frequentemente operando em temperaturas mais baixas para alívio de tensões) são insuficientes. Isso torna a síntese de Cebolas de Carbono um processo intensivo em energia e dependente de equipamento.

Propriedades do Material vs. Tempo de Processamento

O processo utiliza um programa rigoroso de controle de temperatura.

Isso implica um cronograma de processamento em lote. Você não pode apressar os ciclos de aquecimento ou resfriamento sem arriscar choque térmico ou transformação de fase incompleta, o que pode levar a tamanhos de partícula inconsistentes ou defeitos estruturais.

Fazendo a Escolha Certa para o Seu Objetivo

Recomendações Específicas para Aplicações

As propriedades do seu material final de Cebola de Carbono dependem muito da precisão das operações do seu forno.

- Se o seu foco principal é Lubrificação: Certifique-se de que seu programa de forno priorize um tempo de espera longo e estável na temperatura de pico para garantir camadas esféricas e multicamadas perfeitas que rolam facilmente.

- Se o seu foco principal é Dureza: Concentre-se no controle da taxa de resfriamento para travar a integridade estrutural das camadas de carbono recém-formadas sem reintroduzir tensões.

O forno de recozimento a vácuo não é apenas um aquecedor; é o instrumento preciso que dita a integridade estrutural e o desempenho do nanomaterial final de Cebola de Carbono.

Tabela Resumo:

| Etapa do Processo | Papel do Forno a Vácuo | Resultado Chave |

|---|---|---|

| Indução de Fase | Mantém energia térmica de 1750 °C | Desencadeia a transição diamante-grafite |

| Esfoliação | Descascamento controlado em camadas | Desprendimento de átomos da rede de diamante |

| Rearranjo | Distribuição uniforme de calor | Formação de camadas grafíticas concêntricas |

| Controle de Atmosfera | Ambiente de alto vácuo | Previne a oxidação do carbono e garante a pureza |

Eleve a Sua Síntese de Nanomateriais com a KINTEK

A produção precisa de Cebolas de Carbono exige equipamentos que possam suportar ambientes extremos de 1750 °C sem comprometer a integridade estrutural. A KINTEK fornece sistemas de vácuo de alta temperatura líderes na indústria, projetados especificamente para transformações de fase avançadas.

Por que escolher a KINTEK?

- P&D e Fabricação Especializada: Nossos fornos são construídos para estabilidade e precisão térmica extrema.

- Soluções Versáteis: De fornos Mufla e Tubulares a sistemas especializados de Vácuo, Rotativo e CVD.

- Totalmente Personalizável: Adaptamos nossos equipamentos de alta temperatura de laboratório para atender aos seus requisitos únicos de nanotecnologia ou metalurgia.

Pronto para otimizar a eficiência e a qualidade do material do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua pesquisa.

Guia Visual

Referências

- Timothy MacLucas, Frank Mücklich. Combining Carbon Nanoparticle Coatings and Laser Surface Texturing for Enhanced Lubricity Under High Loads. DOI: 10.1007/s11249-024-01837-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que os fornos de sinterização a vácuo são importantes na fabricação? Desbloqueie Pureza, Resistência e Precisão

- Quais vantagens técnicas os fornos a vácuo de alta temperatura oferecem para a brasagem de painéis sanduíche? Obtenha ligações mais fortes

- Como os fornos a vácuo estão evoluindo para atender às demandas industriais? Ampliando e Automatizando para Eficiência

- Como as propriedades de resfriamento do argônio e do nitrogênio diferem em fornos a vácuo? Compare Velocidade, Segurança e Adequação do Material

- É possível brasar a vácuo? Alcance Limpeza e Força de Juntas Inigualáveis

- Quais aplicações um forno de fusão a vácuo tem na pesquisa? Desbloqueie o Desenvolvimento de Materiais de Alta Pureza

- Quais são os principais componentes de um forno de têmpera de fundo basculante? Peças Essenciais para Tratamento Térmico Rápido

- Como os sistemas baseados em vácuo, como PLD e Magnetron Sputtering, contribuem para filmes finos supercondutores? Guia de Especialista