Na fabricação de alto risco, os fornos de sinterização a vácuo são indispensáveis para criar componentes com a mais alta pureza, resistência e precisão possíveis. Eles alcançam isso processando materiais em um ambiente de alta temperatura e vedado a vácuo, o que impede a contaminação e as reações químicas que ocorrem ao ar livre. Essa atmosfera controlada é a chave para desbloquear propriedades superiores do material que são impossíveis de obter com métodos de aquecimento convencionais.

A verdadeira importância de um forno a vácuo não é apenas o calor que ele fornece, mas a atmosfera que ele remove. Ao eliminar gases reativos como o oxigênio, esses fornos criam um ambiente ultrapuro, permitindo que os materiais se liguem e densifiquem sem comprometer sua integridade estrutural ou química.

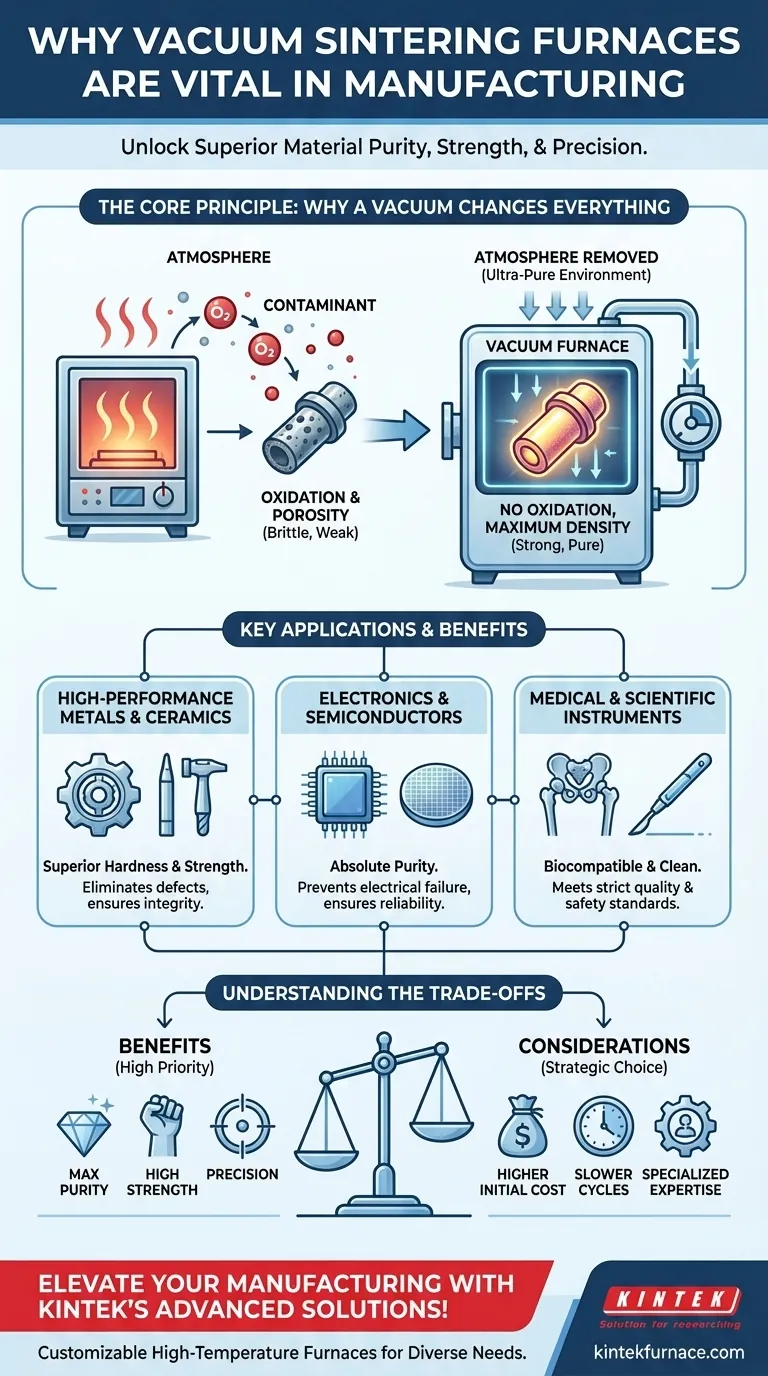

O Princípio Fundamental: Por que o Vácuo Muda Tudo

A função principal de um forno a vácuo é remover a atmosfera da câmara de processamento. Esse ato aparentemente simples tem implicações profundas para a ciência dos materiais em altas temperaturas.

Eliminando a Oxidação e a Contaminação

Em altas temperaturas, a maioria dos materiais avançados—especialmente metais—reage prontamente com o oxigênio e outros gases no ar. Esse processo, conhecido como oxidação, pode criar camadas quebradiças e fracas que degradam o desempenho do produto final.

Um forno a vácuo bombeia esses gases reativos, criando um ambiente impecável. Isso evita a oxidação e garante que a superfície e a estrutura interna do material permaneçam puras e quimicamente inalteradas.

Alcançando a Densidade Máxima do Material

A sinterização é o processo de compactar e formar uma massa sólida de material por calor sem derretê-lo até o ponto de liquefação. Durante esse processo, pequenos vazios ou poros podem ficar presos dentro do material.

O vácuo ajuda ativamente a remover gases presos nesses poros, permitindo que as partículas do material se liguem mais firmemente. Isso resulta em um produto final com densidade significativamente maior, o que se correlaciona diretamente com maior resistência, dureza e resistência ao desgaste.

Permitindo o Desenvolvimento de Materiais de Alta Pureza

Para indústrias como eletrônicos e medicina, até mesmo impurezas microscópicas podem causar falhas catastróficas. Um forno a vácuo oferece o ambiente de sala limpa ideal para a produção desses materiais.

Ao remover contaminantes atmosféricos, ele garante que materiais como wafers semicondutores ou titânio de grau médico atendam aos padrões de pureza mais rigorosos exigidos para sua aplicação.

Aplicações Chave Impulsionadas pela Tecnologia de Vácuo

A capacidade de criar materiais puros, densos e resistentes torna os fornos a vácuo críticos em várias indústrias de ponta.

Para Metais e Cerâmicas de Alto Desempenho

Componentes para aeroespacial, automotivo e ferramentas industriais exigem propriedades mecânicas excepcionais. A sinterização a vácuo é usada para produzir peças de carbonetos cimentados, ligas de titânio e cerâmicas avançadas.

Os componentes resultantes exibem dureza e resistência superiores porque o processo elimina os defeitos internos e as camadas de óxido quebradiças que atuam como pontos de falha.

Para Eletrônicos e Semicondutores

A fabricação de semicondutores e circuitos integrados requer pureza quase absoluta. Os fornos a vácuo são essenciais para processos como difusão de wafer e encapsulamento de chips.

Mesmo vestígios de oxigênio ou umidade podem alterar as propriedades elétricas de um semicondutor, tornando-o inútil. A atmosfera controlada de um forno a vácuo é inegociável para uma produção confiável.

Para Instrumentos Médicos e Científicos

Materiais usados dentro do corpo humano, como implantes médicos, devem ser biocompatíveis e livres de quaisquer contaminantes. O processamento a vácuo garante que esses dispositivos atendam a rigorosos padrões de qualidade e segurança.

Da mesma forma, componentes de instrumentos de alta precisão são frequentemente processados a vácuo para garantir estabilidade dimensional e integridade do material ao longo do tempo.

Compreendendo as Trocas e Considerações

Embora poderosa, a sinterização a vácuo é um processo especializado com trocas específicas que devem ser ponderadas em relação aos seus benefícios.

Custo Inicial e Complexidade Mais Altos

Os fornos a vácuo são máquinas sofisticadas com sistemas de bombeamento, vedantes e controles complexos. Isso resulta em um investimento inicial significativamente maior em comparação com os fornos atmosféricos padrão.

Tempos de Ciclo Mais Lentos

Alcançar um vácuo profundo e executar um ciclo de aquecimento e resfriamento precisamente controlado leva mais tempo. O bombeamento da câmara, o processamento e o resfriamento sob vácuo são inerentemente mais lentos do que os processos a céu aberto.

Manutenção e Expertise Operacional

Os sistemas de vácuo, incluindo bombas e vedantes, requerem manutenção regular e especializada para garantir o desempenho e prevenir vazamentos. Operar esses fornos de forma eficaz também exige um nível mais alto de habilidade técnica e treinamento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno certa depende inteiramente dos requisitos do seu produto final. Um forno a vácuo nem sempre é a escolha necessária, mas para certos objetivos, é a única escolha.

- Se o seu foco principal é a máxima resistência e densidade do material: A sinterização a vácuo é essencial para remover a porosidade e prevenir as camadas de óxido quebradiças que comprometem a integridade mecânica.

- Se o seu foco principal é a pureza absoluta do material para uso eletrônico ou médico: O ambiente ultralimpo de um forno a vácuo é inegociável para eliminar contaminantes que causam falha do dispositivo ou problemas de biocompatibilidade.

- Se o seu foco principal é a produção econômica e de alto volume de materiais menos sensíveis: Um forno atmosférico convencional é frequentemente a solução mais prática e econômica.

Em última análise, a escolha de um forno a vácuo é uma decisão estratégica para priorizar a qualidade e o desempenho do material acima de tudo.

Tabela Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Elimina a Oxidação | Previne a contaminação e garante a pureza do material |

| Aumenta a Densidade | Melhora a resistência, dureza e resistência ao desgaste |

| Permite Alta Pureza | Atende a rigorosos padrões para eletrônicos e dispositivos médicos |

| Aplicações | Aeroespacial, automotivo, eletrônicos, implantes médicos |

| Desvantagens | Custo mais alto, ciclos mais lentos, requer expertise |

Eleve sua fabricação com as avançadas soluções de sinterização a vácuo da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios experiência em fornos de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a pureza, resistência e precisão em seus processos!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza