Sim, brasar a vácuo não é apenas possível, mas é um processo industrial altamente eficaz e preciso. Conhecido como brasagem a vácuo, este método envolve o aquecimento de peças montadas com um metal de adição dentro de um forno a vácuo. A ausência de atmosfera previne a oxidação, elimina a necessidade de fluxo químico e produz juntas excepcionalmente limpas, fortes e confiáveis.

A brasagem a vácuo troca a simplicidade dos métodos tradicionais por uma limpeza e controle inigualáveis. É uma escolha estratégica para aplicações de alto valor onde a integridade da junta e a pureza do material são inegociáveis.

Como Funciona a Brasagem a Vácuo

A brasagem a vácuo é um processo baseado em forno que depende de um ambiente controlado em vez de uma chama direta. Esta diferença fundamental é a fonte de suas vantagens e requisitos únicos.

O Processo Central: Aquecer, Fluir e Resfriar

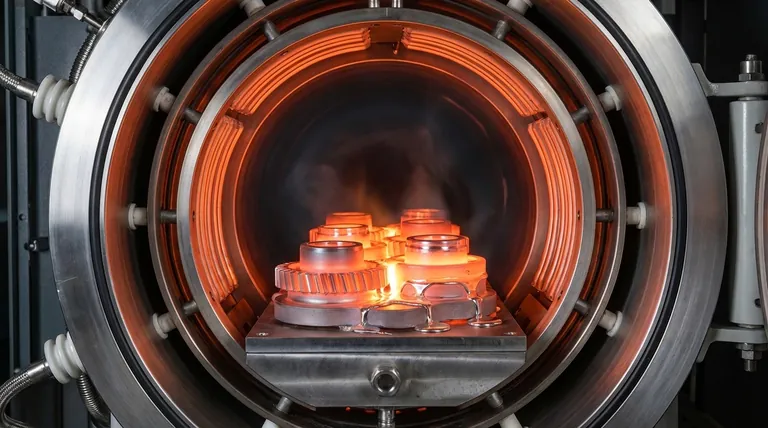

Primeiro, os componentes são meticulosamente limpos e montados, com o metal de adição de brasagem colocado nas juntas. Todo o conjunto é então carregado em um forno a vácuo.

A câmara do forno é esvaziada para um alto vácuo, removendo ar e outros gases atmosféricos. O conjunto é então aquecido a uma temperatura específica, tipicamente entre 800°C e 1150°C, que está acima do ponto de fusão do metal de adição (sua temperatura de liquidus).

Após uma breve manutenção nesta temperatura para permitir que o metal de adição flua para as juntas por ação capilar, o conjunto é lenta e precisamente resfriado. Este resfriamento controlado minimiza tensões internas e previne rachaduras.

O Papel do Vácuo

O ambiente de vácuo é a chave para o processo. Ao remover o oxigênio, ele previne a formação de óxidos nas superfícies metálicas à medida que são aquecidas.

Como não se formam óxidos, não há necessidade de fluxo — a pasta química corrosiva usada em outros métodos de brasagem para limpar o metal. Isso resulta em um produto final mais limpo, sem qualquer resíduo de fluxo aprisionado que possa causar corrosão posteriormente.

Atmosferas Protetoras

Em alguns casos, o processo é executado em um vácuo parcial preenchido com um gás inerte puro como o argônio. Isso pode ajudar a controlar a vaporização de certos elementos dos metais base ou da liga de adição em altas temperaturas e baixas pressões.

Principais Vantagens da Brasagem a Vácuo

Escolher a brasagem a vácuo é uma decisão deliberada para priorizar a qualidade e a repetibilidade em detrimento da velocidade e portabilidade.

Limpeza e Força de Juntas Inigualáveis

As juntas resultantes são livres de fluxo e óxidos, tornando-as excepcionalmente limpas e brilhantes. Este ambiente imaculado permite uma umectação superior pelo metal de adição, levando a juntas sem vazios com máxima resistência.

Repetibilidade Excepcional do Processo

Os fornos a vácuo são controlados por computador, permitindo o gerenciamento preciso de todo o ciclo térmico — taxas de aquecimento, tempos de manutenção e taxas de resfriamento. Isso garante que cada peça seja processada de forma idêntica, o que é crítico para a produção em série e garantia de qualidade.

União de Materiais Dissimilares e Sensíveis

O aquecimento e resfriamento lentos e uniformes de um ambiente de forno são muito menos agressivos do que uma chama direta. Isso o torna ideal para unir materiais delicados ou dissimilares, como cerâmicas a metais, sem causar choque térmico ou distorção.

Compreendendo as Desvantagens e Desafios

A precisão da brasagem a vácuo vem com um conjunto de requisitos exigentes e potenciais dificuldades.

Equipamentos e Infraestrutura Significativos

A brasagem a vácuo requer um investimento significativo em equipamentos. Fornos de alto vácuo, salas de montagem limpas e sistemas sofisticados de controle de processo são caros e exigem manutenção especializada.

O Problema da Degaseificação

Quaisquer contaminantes nas peças — como fluidos de limpeza residuais, óleos ou até vapor de água — se transformarão em gás (degaseificarão) no vácuo. Isso pode contaminar o ambiente e comprometer a junta. Os ligantes usados em pastas de brasagem também devem ser cuidadosamente gerenciados para garantir que queimem completamente sem deixar resíduos.

Requisitos Rígidos do Processo

O sucesso depende de uma preparação meticulosa. As folgas das juntas devem ser precisamente controladas, tipicamente entre 0,025 mm e 0,125 mm, para facilitar a ação capilar adequada. As peças devem ser escrupulosamente limpas, pois o vácuo não removerá sujeira existente ou camadas espessas de óxido.

Quando Escolher a Brasagem a Vácuo

A decisão de usar a brasagem a vácuo deve ser baseada nos objetivos específicos do seu projeto.

- Se o seu foco principal são componentes críticos de alta integridade: A brasagem a vácuo oferece a resistência, pureza e repetibilidade necessárias para aplicações aeroespaciais, médicas e industriais avançadas.

- Se o seu foco principal é unir materiais sensíveis ou dissimilares: O controle térmico preciso de um forno a vácuo é ideal para unir conjuntos complexos, especialmente aqueles que envolvem cerâmicas ou metais reativos.

- Se o seu foco principal é velocidade, portabilidade ou reparos de baixo custo: Um método mais simples como a brasagem por maçarico ou indução é uma escolha mais prática e acessível.

Ao compreender seus requisitos exigentes, você pode aproveitar a brasagem a vácuo para alcançar um nível de qualidade de junta que outros métodos simplesmente não conseguem igualar.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Ambiente Livre de Óxidos | Previne a oxidação, eliminando a necessidade de fluxo químico. |

| Limpeza Excepcional da Junta | Produz juntas brilhantes, fortes e sem vazios, sem resíduos de fluxo aprisionados. |

| Controle Térmico Preciso | Garante a repetibilidade do processo e é ideal para materiais delicados ou dissimilares. |

| Ideal para Materiais Sensíveis | Adequado para unir cerâmicas a metais e metais reativos sem choque térmico. |

Pronto para alcançar uma integridade de junta superior para seus componentes críticos?

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de brasagem a vácuo.

Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aprimorar seu processo de brasagem e oferecer qualidade inigualável.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?