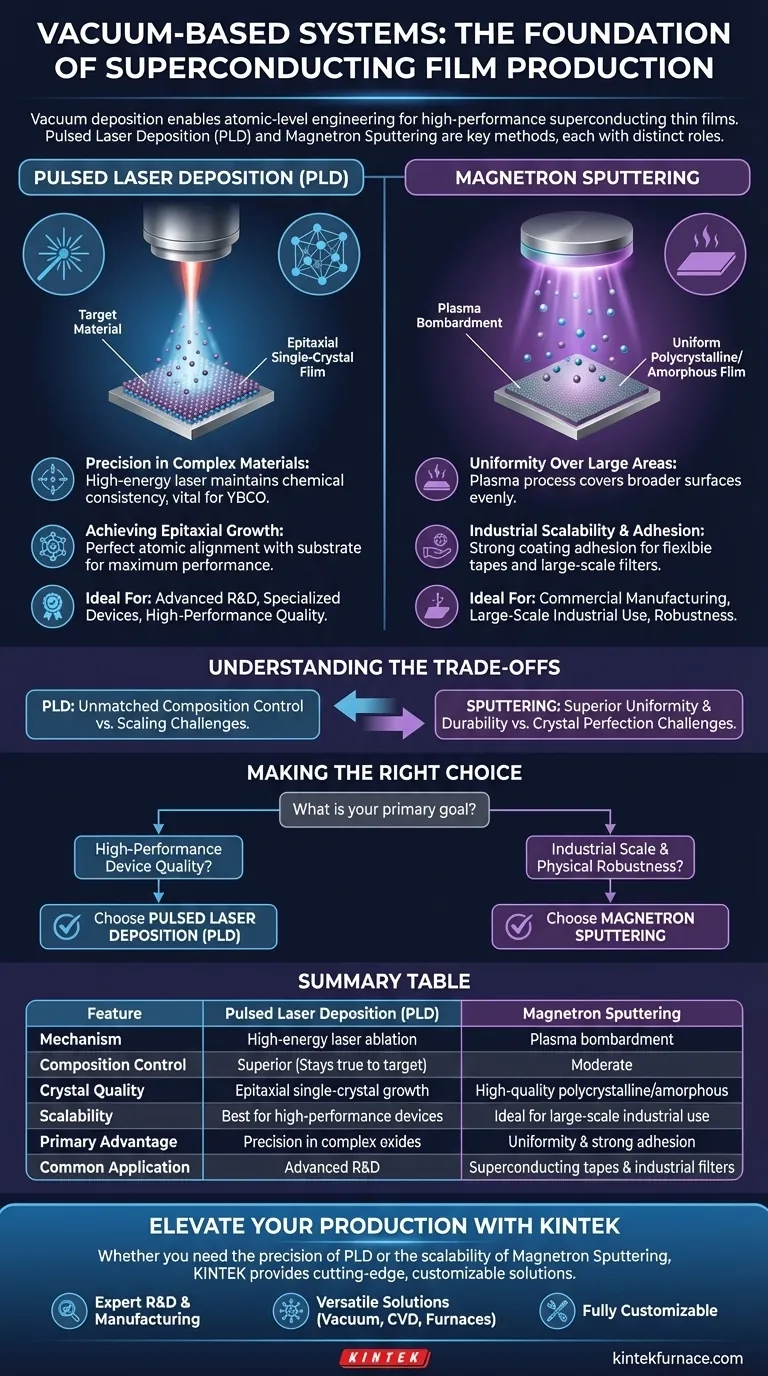

Sistemas de deposição baseados em vácuo são a base da fabricação moderna de supercondutores, permitindo a engenharia precisa em nível atômico necessária para filmes de alto desempenho. Especificamente, a Deposição por Pulverização de Laser (PLD) se destaca na manutenção de composições químicas complexas para o crescimento de cristais de alta qualidade, enquanto o Magnetron Sputtering fornece a uniformidade e adesão necessárias para revestimentos industriais em larga escala.

Embora ambas as tecnologias operem em ambientes de vácuo para depositar material supercondutor, elas desempenham papéis distintos: PLD é a principal escolha para alcançar estruturas cristalinas perfeitas em materiais complexos, enquanto Magnetron Sputtering oferece a escalabilidade e durabilidade física necessárias para a fabricação comercial.

O Papel da Deposição por Pulverização de Laser (PLD)

Precisão em Materiais Complexos

Os sistemas PLD utilizam feixes de laser de alta energia para abladar (vaporizar) materiais alvo. Este mecanismo é crucial porque garante que a composição química do filme depositado permaneça altamente consistente com o alvo. Isso é particularmente vital ao trabalhar com materiais supercondutores complexos como YBCO, onde manter a proporção correta de elementos é difícil.

Alcançando Crescimento Epitaxial

A alta energia e a transferência precisa de material permitem o crescimento de filmes de cristal único epitaxial. Neste contexto, "epitaxial" significa que a estrutura cristalina do filme se alinha perfeitamente com o substrato subjacente. Essa perfeição estrutural é essencial para maximizar as propriedades condutivas de dispositivos supercondutores de alto desempenho.

O Papel do Magnetron Sputtering

Uniformidade em Grandes Áreas

Os sistemas de magnetron sputtering dependem do bombardeio de plasma para ejetar átomos de um material fonte em um substrato. Ao contrário da natureza focada de um laser, este processo é projetado para cobrir áreas mais amplas uniformemente. Ele alcança excelente uniformidade de filme, garantindo propriedades supercondutoras consistentes em toda a superfície do produto.

Escalabilidade Industrial e Adesão

Este método cria revestimentos com forte adesão, tornando-os fisicamente robustos. Essa durabilidade é um requisito para a fabricação de fitas supercondutoras de alta temperatura de segunda geração flexíveis. É também o método preferido para produzir revestimentos de grande área usados em filtros industriais, onde confiabilidade e escala são primordiais.

Entendendo os Compromissos

Composição vs. Cobertura

PLD oferece controle incomparável sobre a estequiometria química, permitindo a criação de cristais perfeitos a partir de óxidos complexos. No entanto, a natureza do "plume" do laser pode tornar desafiador escalar esse processo para áreas de superfície muito grandes sem comprometer a uniformidade.

Durabilidade vs. Cristalinidade

Magnetron sputtering se destaca na produção de revestimentos fisicamente resistentes e uniformes que aderem bem a substratos flexíveis. Embora seja altamente eficaz, geralmente enfrenta maiores desafios em alcançar o mesmo nível de perfeição cristalina em nível atômico que o PLD fornece para compostos complexos.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a técnica de deposição correta requer o equilíbrio entre a necessidade de perfeição estrutural e os requisitos de escala e durabilidade física.

- Se seu foco principal é a qualidade de dispositivos de alto desempenho: Escolha Deposição por Pulverização de Laser (PLD) para garantir composição química precisa e crescimento epitaxial de cristal único para materiais complexos como YBCO.

- Se seu foco principal é escala industrial e robustez física: Opte por Magnetron Sputtering para alcançar a uniformidade superior do filme, forte adesão e cobertura de grande área necessárias para filtros e fitas flexíveis.

Ao combinar o método de deposição com seus objetivos de produção específicos, você garante a integridade e a eficiência de seus sistemas supercondutores.

Tabela Resumo:

| Característica | Deposição por Pulverização de Laser (PLD) | Magnetron Sputtering |

|---|---|---|

| Mecanismo | Ablação por laser de alta energia | Bombardeio de plasma |

| Controle de Composição | Superior (Fiel ao alvo) | Moderado |

| Qualidade do Cristal | Crescimento epitaxial de cristal único | Policristalino/amorfo de alta qualidade |

| Escalabilidade | Melhor para dispositivos de alto desempenho | Ideal para uso industrial em larga escala |

| Vantagem Principal | Precisão em óxidos complexos (ex: YBCO) | Uniformidade e forte adesão |

| Aplicação Comum | P&D avançado e dispositivos especializados | Fitas supercondutoras e filtros industriais |

Eleve Sua Produção de Filmes Finos Supercondutores

A deposição precisa de materiais é a base da supercondutividade de alto desempenho. Se você precisa da perfeição cristalina extrema da Deposição por Pulverização de Laser (PLD) ou da uniformidade em escala industrial do Magnetron Sputtering, a KINTEK fornece tecnologia de ponta para atingir seus objetivos.

Por que fazer parceria com a KINTEK?

- P&D e Fabricação Especializada: Nossos sistemas são projetados para precisão em nível atômico.

- Soluções Versáteis: De sistemas de Vácuo e CVD a fornos Rotativos e de Mufla, cobrimos todas as necessidades de laboratório de alta temperatura.

- Totalmente Personalizável: Adaptamos nossos sistemas para atender aos requisitos exclusivos de sua linha de pesquisa ou produção específica.

Entre em contato com a KINTEK hoje mesmo para discutir suas aplicações de filmes finos e descobrir como nossos sistemas de vácuo personalizáveis podem otimizar seu processo de fabricação.

Guia Visual

Referências

- T. Chattopadhyay. Superconductivity in High-Temperature Materials. DOI: 10.36948/ijfmr.2025.v07i05.55511

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a função de um forno de secagem a vácuo de laboratório para precursores à base de lignina? Garanta a Integridade Estrutural

- Por que um sistema de secagem a vácuo é utilizado para tratar pós precursores? Otimizar a Preparação de Compósitos BN@C

- Quais são os critérios de seleção de bombas de vácuo para fornos a vácuo? Otimizar para Pureza e Eficiência

- Quais são os benefícios de usar fornos a vácuo para produzir materiais ópticos? Alcance Pureza e Desempenho

- O que é brasagem a vácuo e por que é importante na fabricação moderna? Descubra a união de metais superior e limpa

- Qual o papel dos sistemas de vácuo nos processos químicos? Domine o Controle de Precisão para Reações Sensíveis a Gases

- O que é sinterização em atmosfera de vácuo? Alcance a Pureza Máxima para Peças de Alto Desempenho

- Quais são os tipos comuns de materiais usados para construir elementos de aquecimento em fornos a vácuo aquecidos eletricamente? Escolha o Material Certo para o Seu Processo