A escolha da bomba de vácuo certa para um forno não é uma decisão única, mas um equilíbrio cuidadoso. A seleção depende de dois critérios técnicos principais: o nível de vácuo final que a bomba pode atingir e sua velocidade de bombeamento. Esses fatores determinam diretamente a pureza do seu ambiente de processo, a velocidade dos seus ciclos operacionais e a capacidade do sistema de lidar com a carga de gás durante o aquecimento.

O desafio central não é simplesmente atingir a pressão mais baixa possível. É selecionar um sistema de vácuo que corresponda de forma econômica às exigências específicas de pureza e vazão dos seus materiais e processo, garantindo tanto a qualidade do produto quanto a eficiência operacional.

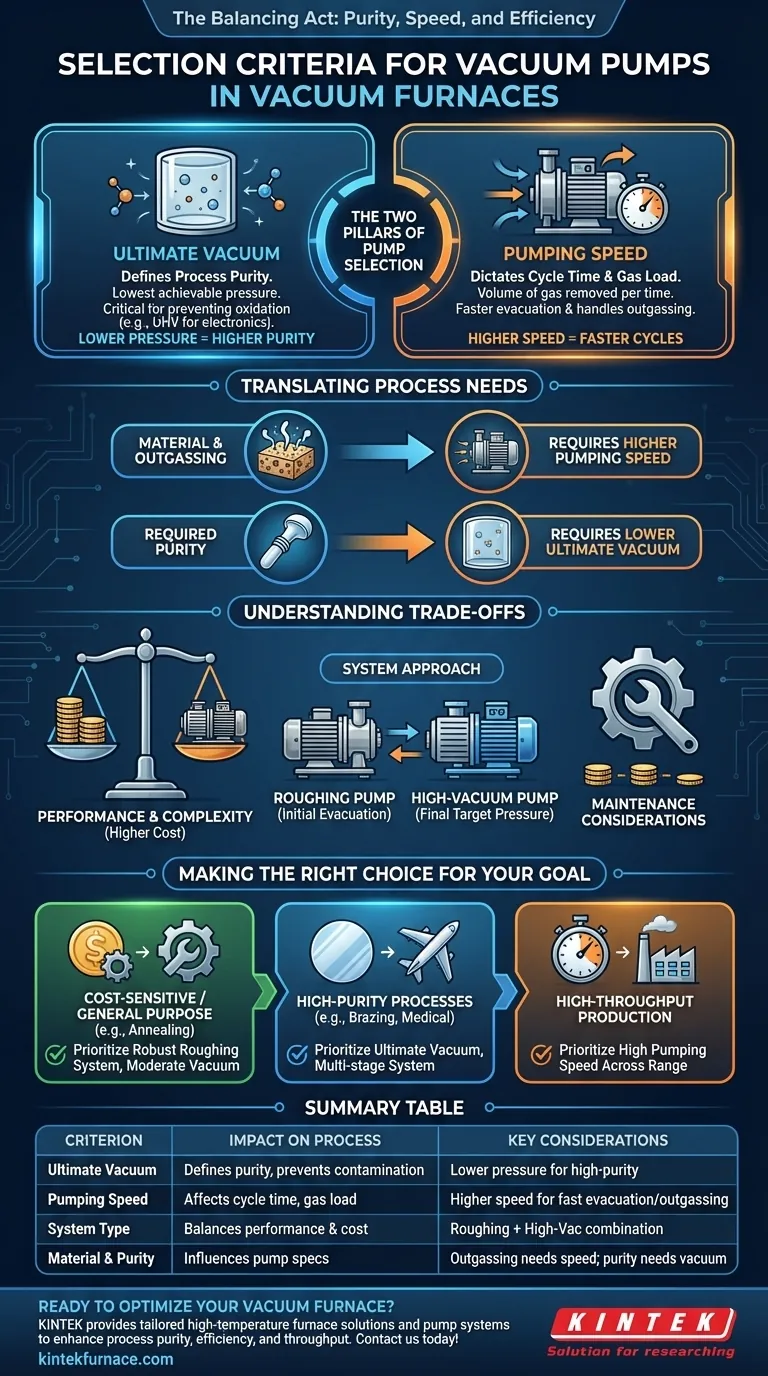

Os Dois Pilares da Seleção de Bombas

Compreender as duas métricas fundamentais de desempenho de qualquer bomba de vácuo é o primeiro passo. Esses critérios formam a base técnica para todo o seu sistema de forno.

Vácuo Final: Definindo a Pureza do Processo

O vácuo final é a pressão mais baixa que uma bomba pode atingir em um sistema vedado, limpo e vazio. Esta métrica é um indicador direto de quão "vazio" a câmara pode ficar.

Um vácuo final mais baixo significa que restam menos moléculas de gás, o que é crucial para prevenir reações químicas indesejadas, como a oxidação. Isso garante o mais alto nível de pureza do processo.

Os níveis de vácuo são frequentemente categorizados por aplicação, desde vácuo baixo para tratamentos térmicos simples até vácuo ultra-alto (UHV) para eletrônicos sensíveis ou fabricação de grau médico, que pode exigir pressões tão baixas quanto 1x10⁻¹¹ Torr.

Velocidade de Bombeamento: Ditando o Tempo de Ciclo e a Carga de Gás

A velocidade de bombeamento mede o volume de gás que uma bomba pode remover da câmara por unidade de tempo (por exemplo, em litros por segundo). Isso impacta diretamente dois fatores operacionais chave.

Primeiro, determina o tempo de evacuação, ou a rapidez com que o forno pode atingir seu nível de vácuo alvo. Um bombeamento mais rápido significa tempos de ciclo mais curtos e maior vazão.

Segundo, dita quão bem o sistema consegue lidar com a desgaseificação (outgassing)—a liberação de gases aprisionados da peça de trabalho e das paredes da câmara à medida que são aquecidas. Uma bomba com velocidade suficiente pode manter um nível de vácuo estável mesmo ao gerenciar essa carga de gás contínua.

Traduzindo Necessidades do Processo em Especificações da Bomba

Sua aplicação específica é o que dá contexto aos números técnicos. O material, a pureza desejada e as etapas do processo influenciam a escolha final da bomba.

Requisitos do Material e Desgaseificação

Os materiais que você processa são uma fonte significativa de gás. Materiais porosos, componentes com contaminantes de superfície ou aglutinantes usados em processos como sinterização liberam volumes significativos de gás quando aquecidos.

Fornos que lidam com materiais com alta desgaseificação exigem bombas com maiores velocidades de bombeamento para gerenciar essa carga de gás e evitar que a pressão da câmara suba acima de sua meta.

Pureza Requerida e Contaminação

A pureza exigida do produto final é primordial. Processos como brasagem a vácuo, fabricação de implantes médicos ou fabricação de semicondutores exigem um ambiente de alta pureza para prevenir a oxidação da superfície e garantir ligações fortes e limpas.

Para essas aplicações críticas, o nível de vácuo final do sistema de bombeamento é o critério mais importante. Uma pressão base mais baixa minimiza o risco de contaminação do produto.

Entendendo os Compromissos (Trade-offs)

Selecionar uma bomba de vácuo é um exercício de equilibrar desempenho, custo e complexidade. Não existe uma única bomba "melhor", apenas a melhor bomba para um trabalho específico.

Desempenho vs. Custo

Existe uma correlação direta entre desempenho de vácuo e custo. Um sistema de vácuo baixo, simples e adequado para recozimento básico é muito mais econômico do que um forno de vácuo alto, multifásico para componentes aeroespaciais.

Sistemas de alto vácuo e vácuo ultra-alto oferecem precisão e pureza inigualáveis, mas vêm com um investimento inicial significativamente maior.

Bombas de Esvaziamento (Roughing Pumps) vs. Bombas de Alto Vácuo

Nenhuma bomba única pode operar eficientemente da pressão atmosférica até um vácuo alto. Portanto, os fornos a vácuo quase sempre usam um sistema de bombas.

Uma bomba de esvaziamento (roughing pump) (como uma bomba de palhetas rotativas ou scroll) realiza o trabalho inicial de evacuar a câmara para um nível de vácuo baixo. Então, uma bomba de alto vácuo (como uma turbomolecular ou de difusão) assume o controle para atingir a pressão final desejada. Sua seleção deve levar em conta o sistema inteiro, não apenas um componente.

Manutenção e Complexidade Operacional

Bombas de maior desempenho geralmente exigem manutenção e infraestrutura mais sofisticadas. Bombas turbomoleculares, por exemplo, são dispositivos de alta velocidade de precisão que são sensíveis à vibração e contaminação.

Essa complexidade contribui para o custo total de propriedade além do preço de compra inicial, um fator que deve ser incluído em sua decisão.

Fazendo a Escolha Certa Para Seu Objetivo

Para selecionar o sistema de bomba ideal, comece definindo o resultado de processo mais crítico.

- Se seu foco principal são aplicações de propósito geral e sensíveis ao custo (por exemplo, recozimento, têmpera): Priorize um sistema de bomba de esvaziamento robusto e mais simples com um nível de vácuo moderado e velocidade suficiente para tempos de ciclo razoáveis.

- Se seu foco principal são processos de alta pureza (por exemplo, brasagem, implantes médicos, aeroespacial): Priorize o nível de vácuo final de um sistema multifásico para garantir a qualidade do produto, mesmo com um custo mais alto.

- Se seu foco principal é produção de alta vazão (throughput): Priorize alta velocidade de bombeamento em toda a faixa de pressão para minimizar os tempos de bombeamento e gerenciar eficazmente a desgaseificação.

Ao alinhar a seleção da sua bomba com os requisitos específicos do seu processo, você garante tanto a eficiência operacional quanto a integridade do produto final.

Tabela de Resumo:

| Critério | Impacto no Processo | Considerações Chave |

|---|---|---|

| Vácuo Final | Define a pureza do processo e previne contaminação | Pressão mais baixa para aplicações de alta pureza como brasagem ou implantes médicos |

| Velocidade de Bombeamento | Afeta o tempo de ciclo e o gerenciamento da carga de gás | Velocidade maior para evacuação mais rápida e para lidar com a desgaseificação dos materiais |

| Tipo de Sistema | Equilibra desempenho e custo | Bombas de esvaziamento para evacuação inicial, bombas de alto vácuo para pressão final |

| Material e Pureza | Influencia as especificações da bomba | Materiais com alta desgaseificação precisam de bombas mais rápidas; exigências de pureza ditam os níveis de vácuo |

Pronto para otimizar seu forno a vácuo com a bomba certa? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos sistemas de bomba de vácuo personalizados podem aprimorar a pureza, a eficiência e a vazão do seu processo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios