A utilização de um sistema de secagem a vácuo é fundamental para o tratamento de pós precursores de compósitos de Nitreto de Boro @ Carbono (BN@C) para remover com segurança os solventes residuais de metanol. Ao operar sob pressão reduzida, este método permite uma secagem eficaz a baixas temperaturas, o que é necessário para proteger a integridade química e estrutural dos componentes precursores sensíveis.

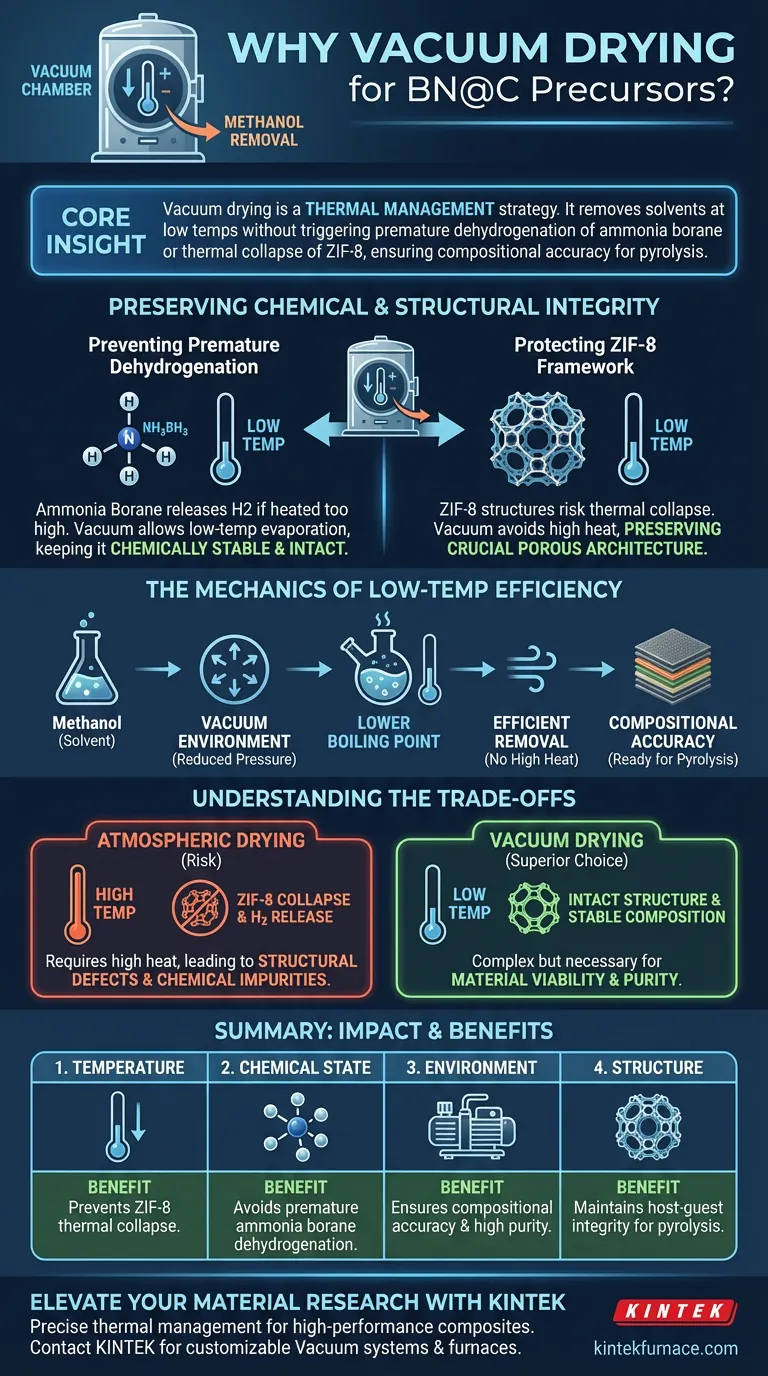

Insight Principal: A secagem a vácuo não se trata apenas de remover umidade; é uma estratégia de gerenciamento térmico. Permite a remoção de solventes sem desencadear a desidrogenação prematura da amônia borana ou causar o colapso térmico da estrutura ZIF-8, garantindo que o material seja quimicamente preciso antes da fase de pirólise.

Preservando a Integridade Química e Estrutural

A preparação de compósitos BN@C envolve precursores químicos delicados que são altamente sensíveis ao estresse térmico. O processo de secagem a vácuo aborda dois riscos específicos inerentes a esses materiais.

Prevenindo a Desidrogenação Prematura

O pó precursor contém tipicamente amônia borana, um composto que libera hidrogênio quando aquecido.

Se a temperatura de secagem for muito alta, a amônia borana sofrerá desidrogenação prematura antes da fase de pirólise pretendida. A secagem a vácuo permite que o solvente evapore em temperaturas baixas o suficiente para manter a amônia borana quimicamente estável e intacta.

Protegendo a Estrutura ZIF-8

O precursor compósito frequentemente utiliza ZIF-8 (Zeolitic Imidazolate Framework-8) como hospedeiro estrutural.

As estruturas ZIF-8 são suscetíveis a danos térmicos e colapso da estrutura se expostas a calor excessivo durante a fase de secagem. Ao evitar a secagem atmosférica em alta temperatura, o sistema a vácuo preserva a arquitetura porosa crucial do ZIF-8, que é essencial para as propriedades finais do compósito BN@C.

A Mecânica da Eficiência a Baixa Temperatura

Os princípios físicos da secagem a vácuo fornecem o "como" por trás da preservação desses materiais.

Reduzindo os Pontos de Ebulição do Solvente

O solvente principal usado nesta síntese é frequentemente o metanol.

Em um ambiente de vácuo, a pressão ambiente é significativamente reduzida, o que diminui diretamente o ponto de ebulição do metanol. Isso permite que o solvente seja removido de forma eficiente e rápida sem exigir as altas entradas de energia térmica associadas aos fornos atmosféricos padrão.

Garantindo a Precisão Composicional

O objetivo final da fase precursora é criar uma base confiável para a etapa subsequente de pirólise.

Ao garantir que os solventes sejam removidos sem alterar o estado químico da amônia borana ou o estado físico do ZIF-8, o processo garante a precisão composicional. O material que entra no forno é exatamente o que foi calculado, levando a compósitos BN@C previsíveis e de alta qualidade.

Compreendendo os Compromissos

Embora a secagem a vácuo seja a escolha superior para esses precursores específicos, é útil entender as limitações de métodos alternativos para apreciar por que essa rota específica é escolhida.

O Risco do Aquecimento Atmosférico

A secagem atmosférica padrão depende do calor para remover solventes. Para remover o metanol efetivamente à pressão atmosférica, as temperaturas devem ser significativamente elevadas.

Essa elevação na temperatura cria um conflito imediato: o calor necessário para secar o pó é suficiente para degradar a estrutura ZIF-8 ou desencadear a liberação de hidrogênio da amônia borana. Portanto, a secagem atmosférica introduz um alto risco de defeitos estruturais e impurezas químicas no produto final.

Complexidade do Equipamento

Os sistemas de secagem a vácuo são mais complexos e caros do que os fornos de secagem padrão. Eles requerem bombas de vácuo, vedações de pressão precisas e manutenção de um ambiente de baixa pressão específico. No entanto, para precursores BN@C, essa complexidade adicional é um investimento necessário para garantir a viabilidade do material.

Fazendo a Escolha Certa para o Seu Objetivo

Ao preparar precursores para compósitos avançados como BN@C, seu método de secagem dita o sucesso do seu processamento posterior.

- Se o seu foco principal é a Estabilidade Química: Use a secagem a vácuo para evitar a liberação precoce de hidrogênio da amônia borana, preservando a estequiometria para a fase de pirólise.

- Se o seu foco principal é a Integridade Estrutural: Confie nos requisitos de temperatura reduzida da secagem a vácuo para evitar o colapso térmico da estrutura porosa ZIF-8.

A precisão do seu ambiente de secagem determina a pureza e o desempenho do seu material compósito final.

Tabela Resumo:

| Recurso | Impacto da Secagem a Vácuo | Benefício para Precursores BN@C |

|---|---|---|

| Temperatura | Reduz o ponto de ebulição do metanol | Previne o colapso térmico da estrutura ZIF-8 |

| Estado Químico | Estresse térmico reduzido | Evita a desidrogenação prematura da amônia borana |

| Ambiente | Baixa pressão controlada | Garante precisão composicional e alta pureza |

| Estrutura | Preservação da porosidade | Mantém a integridade hospedeiro-hóspede para pirólise |

Eleve sua Pesquisa de Materiais com a KINTEK

O gerenciamento térmico preciso é a diferença entre um compósito de alto desempenho e um experimento falho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas a vácuo de alto desempenho, fornos Mufla, Tubulares, Rotativos e CVD — todos totalmente personalizáveis às necessidades exclusivas de pesquisa do seu laboratório.

Garanta a integridade estrutural e química de seus precursores com nossas soluções líderes do setor.

Pronto para otimizar seu processo de síntese? Entre em contato com a KINTEK hoje para consultar nossos especialistas técnicos!

Guia Visual

Referências

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Que tipos de bombas de vácuo são usadas em fornos de sinterização a vácuo? Otimize Seu Processo de Sinterização com o Sistema de Bombeamento Certo

- Quais são as principais funções de um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Controlado

- Qual é a função principal de um forno de sinterização a vácuo na produção de metal duro? Alcançar Densidade Máxima

- Qual a importância da sinterização a vácuo no processamento de metais e como os fornos contínuos a vácuo a facilitam? Desbloqueie Peças Metálicas de Alta Pureza

- Por que a brasagem em forno é crítica na fabricação moderna? Obtenha conjuntos de metal fortes, limpos e complexos

- Por que um forno de secagem a vácuo é necessário para testes de FTIR de linhito? Garanta precisão na desidratação da amostra

- Quais são as vantagens do forno de grafite? Alcance um desempenho inigualável em altas temperaturas

- Por que é necessário um forno de secagem a vácuo para eletrodos de baterias de lítio-enxofre? Garanta resultados de testes de alta pureza