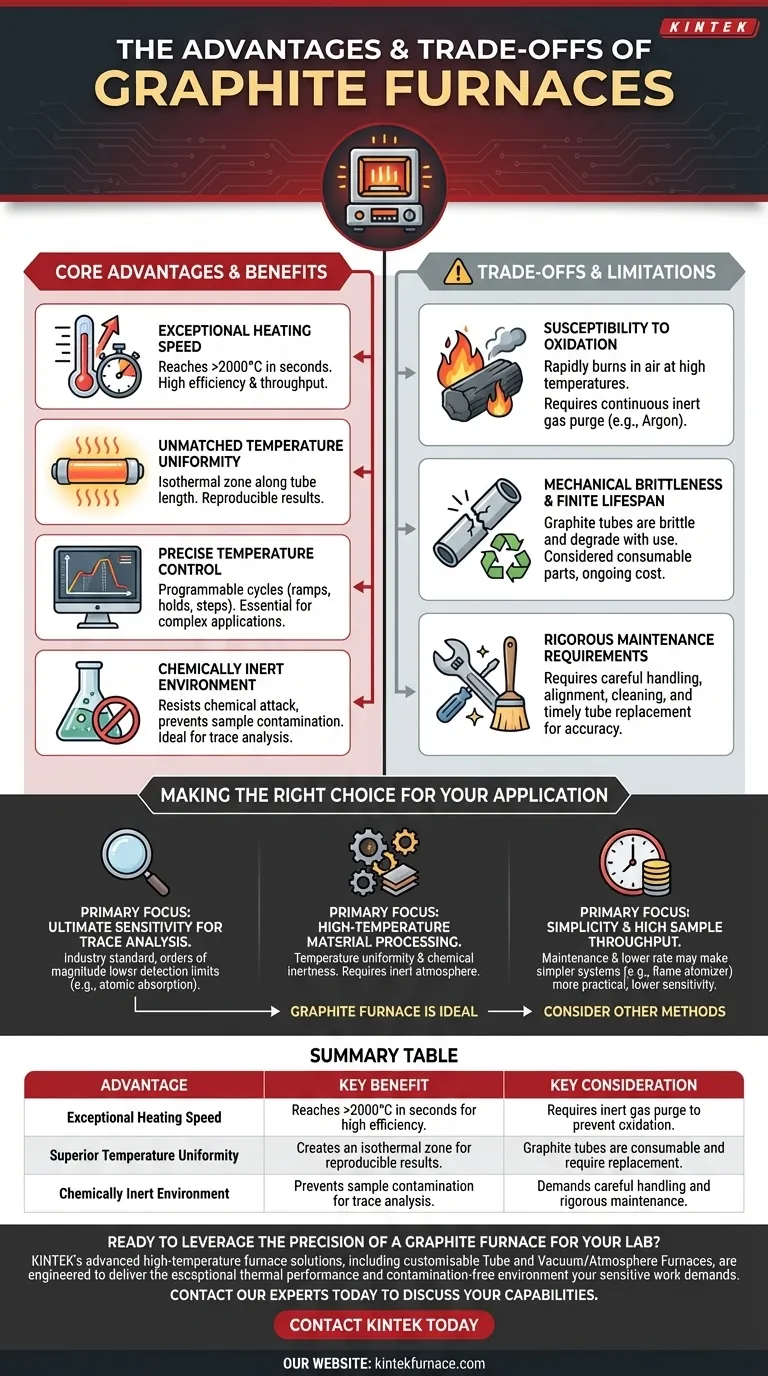

Em sua essência, um forno de grafite oferece vantagens significativas em aplicações de alta temperatura devido à sua excepcional velocidade de aquecimento, controlabilidade precisa e uniformidade superior de temperatura. Ele cria um ambiente quimicamente inerte, o que é crítico para prevenir a contaminação ao analisar elementos-traço ou processar materiais reativos.

Um forno de grafite oferece sensibilidade analítica e controle térmico incomparáveis, mas esse desempenho está diretamente ligado à gestão de seus requisitos operacionais específicos, ou seja, sua vida útil finita e suscetibilidade à oxidação.

Por que o Grafite se Destaca como Elemento de Aquecimento

As propriedades físicas únicas do grafite o tornam um material de primeira linha para aplicações especializadas de aquecimento, particularmente em química analítica e ciência dos materiais.

Velocidade de Aquecimento Excepcional

O grafite tem baixa massa térmica e alta resistência elétrica, permitindo que um forno de grafite atinja temperaturas extremamente altas (frequentemente >2000°C) em questão de segundos. Este aquecimento rápido é uma grande vantagem para a eficiência e o rendimento da amostra.

Uniformidade de Temperatura Inigualável

O design típico de um forno de grafite é um pequeno tubo oco. Esta estrutura cria uma zona isotérmica (temperatura uniforme) ao longo de seu comprimento, garantindo que toda a amostra seja aquecida de forma uniforme e consistente. Esta uniformidade é crítica para resultados reprodutíveis.

Controle Preciso de Temperatura

A resposta térmica rápida permite ciclos de aquecimento altamente precisos e programáveis. Os usuários podem definir rampas, patamares e etapas de temperatura complexos, essenciais para a secagem, calcinação e atomização de uma amostra em espectroscopia de absorção atômica.

A Vantagem de um Ambiente Quimicamente Inerte

Além de suas propriedades térmicas, a estabilidade química do grafite oferece uma vantagem distinta na criação de uma câmara limpa e não reativa.

Prevenção da Contaminação da Amostra

O grafite é altamente resistente ao ataque químico de uma ampla gama de ácidos, bases e fundidos. Essa inércia garante que o próprio forno não lixivie impurezas para a amostra, o que é vital ao medir elementos em concentrações de partes por bilhão.

Ideal para Vácuo e Materiais Reativos

Em fornos a vácuo, a estabilidade do grafite e sua baixa pressão de vapor em altas temperaturas o tornam uma escolha ideal. Sua natureza não reativa também é crucial ao processar materiais que, de outra forma, reagiriam com elementos de aquecimento metálicos.

Compreendendo as Trocas e Limitações

As vantagens de um forno de grafite são acompanhadas por realidades operacionais que devem ser compreendidas e gerenciadas para um uso bem-sucedido.

Susceptibilidade à Oxidação

O grafite queima rapidamente (oxida) na presença de ar em altas temperaturas. Para evitar isso, um forno de grafite deve ser continuamente purgado com um gás inerte, tipicamente argônio, para proteger o tubo de grafite.

Fragilidade Mecânica e Vida Útil Finita

Os tubos de grafite são inerentemente frágeis e se degradam a cada ciclo de aquecimento. Eles são considerados peças consumíveis que devem ser substituídas regularmente para garantir um desempenho consistente. Isso representa um custo operacional contínuo.

Requisitos de Manutenção Rigorosos

Alcançar os benefícios de um forno de grafite requer manuseio cuidadoso e manutenção consistente. O alinhamento adequado, a limpeza e a substituição oportuna do tubo de grafite são necessários para manter a precisão e a exatidão analíticas.

Fazendo a Escolha Certa para sua Aplicação

A decisão de usar um forno de grafite depende inteiramente de seus objetivos analíticos ou de processamento específicos.

- Se seu foco principal é a sensibilidade máxima para análise de elementos-traço: O forno de grafite é o padrão da indústria, oferecendo limites de detecção ordens de magnitude menores do que outros métodos, como a absorção atômica por chama.

- Se seu foco principal é o processamento de materiais em alta temperatura: A combinação de uniformidade de temperatura e inércia química é ideal, desde que você possa implementar a atmosfera inerte necessária para proteger os elementos de aquecimento.

- Se seu foco principal é a simplicidade e o alto rendimento de amostras: A manutenção e a menor taxa de amostras por hora de um forno de grafite podem tornar um sistema mais simples, como um atomizador de chama, uma escolha mais prática, apesar de sua menor sensibilidade.

Compreender esses princípios fundamentais permite que você aproveite o poder do forno de grafite enquanto gerencia efetivamente suas demandas operacionais.

Tabela Resumo:

| Vantagem | Benefício Chave | Consideração Chave |

|---|---|---|

| Velocidade de Aquecimento Excepcional | Atinge >2000°C em segundos para alta eficiência. | Requer purga de gás inerte para prevenir oxidação. |

| Uniformidade de Temperatura Superior | Cria uma zona isotérmica para resultados reprodutíveis. | Tubos de grafite são consumíveis e requerem substituição. |

| Ambiente Quimicamente Inerte | Previne contaminação da amostra para análise de traços. | Exige manuseio cuidadoso e manutenção rigorosa. |

Pronto para aproveitar a precisão de um forno de grafite para o seu laboratório?

As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos Fornos de Tubo e Vácuo/Atmosfera personalizáveis, são projetadas para oferecer o desempenho térmico excepcional e o ambiente livre de contaminação que seu trabalho sensível exige. Nossas fortes capacidades internas de P&D e fabricação garantem que podemos adaptar precisamente um sistema às suas necessidades experimentais exclusivas.

Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar suas capacidades analíticas ou de processamento de materiais.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria